旋压技术简介 旋压技术是通过旋转使之受力点由点到线由线到面,同时在某个方向给予一定的压力使金属材料沿着这一方向变形和流动而成型某一形状的技术。我公司的旋压成形技术不是单一的强力旋压和普通旋压,它是两者的结合;强力旋压用于各种筒、锥体异形体的旋压成型壳体的加工技术,是一种比较老的成熟的方法和工艺 金属旋压技术的基本原理相似于古代的制陶生产技术。旋压成型的零件一般为回转体筒形件或碟形件,旋压件毛坯通常为厚壁筒形件或圆形板料。旋压机的原理与结构类似于金属切削车床。在车床大拖板的位置,设计成带有有轴向运动动力的旋轮架,固定在旋轮架上的旋轮可作径向移动;与主轴同轴联接的是一芯模(轴),旋压毛坯套在芯模(轴)上;旋轮通过与套在芯模(轴)上的毛坯接触产生的摩擦力反向被动旋转;与此同时,旋轮架在轴向大推力油缸的作用下,作轴向运动。旋轮架在轴向、旋轮在径向力的共同作用下,对坯料表面实施逐点连续塑性变形。在车床尾顶支架的位置上,设计成与主轴同一轴线的尾顶液压缸,液压缸对套在芯模(轴)上的坯料端面施加轴向推力。, 设备及产品特点 我公司旋压机有单轮普通旋压和强力旋压以及镁合金专用旋压机三种。其中镁合金专用旋压机附带工件加热功能,在旋压过程中对工件进行加热旋压。我旋压机结构合理,整体刚度好,自动化程度高,加工范围广,加工效率高,工作稳定可靠,产品合格率高,工艺成熟,加工产品不易起包。我公司对外加工的产品一般出口较多。可对外加工各种镁合金、铝合金、钢件、及各种金属材料、回转体筒形行件,或蝶形件等高难度、高技术零件,能制造出形状多样尺寸各异的产品。特别是在结合高效、精密的数控技术后,更具有明显的优越性。 旋压技术优势 1. 金属变形条件好,旋压时由于旋轮与金属接触近乎点接触,因此接触面积小,单位压力高,可达2500~3500MPa以上,因此旋压适于加工高强度难变形的材料。而且,所需总变形力较小,从而使攻率消耗大大降低。加工同样大小的制件,旋压机床的吨位只是压力机吨位的1/20左右。 2. 制品的范围广,根据旋压机的能力可以制作大直径薄壁管材,特殊管材,变断面管材以及球形,半球形,椭圆形,曲母线形以及带有阶梯和变化壁厚的几乎所有回转体制件,如火箭,导弹和卫星的鼻锥与壳体;潜水艇渗透密封环和鱼雷外壳,雷达反射镜和探照灯外壳;喷气发动机整流罩和原动机零件;液压,压气机外壳和圆筒;涡轮轴,喷管,电视锥,燃烧室锥体以及波纹管;干 燥机,搅拌机和洗涤机的转筒;浅盘形,盘形,半球形封头;牛奶罐和空芯薄壁的日用品等。 3. 材料利用率高,生产成本低。旋压加工与机加工相比,可节约材料20%~50%,最高可达80%,使成本降低30%~70%。 4. 制品性能显著提高,在旋压之后的材料组织结构与力学性能均发生变货,晶粒度细小并形成具有纤维状的特征。抗拉强度,屈服强度和硬度都有提高,强度可提高60%-90%,而伸长率则降低。 5. 制品表面粗糙度低,尺寸公差小。旋压加工制品的表面粗糙度一般可达3.2~1.6um,最好的可达到0.4~0.2um,经过多次旋压可达到0.1um.旋压产品可达到较小的壁厚公差,如φ300MM,公差为0.05mm, φ1600mm时,公差为0.12。 6. 金属旋压一个重要的特点是制作整体无缝的回转体空心件,根本消除了焊缝有关的不连续性,强度降低,脆裂和拉应力集中等弊病。 7. 金属旋压和板材冲压相比较,金属旋压能大大简化工艺所使用的装备,一些需要6~ 7次冲压的制件,旋压一次即可制造出来,而且金属旋压机床比能力相同的冲压机床的价格便宜一半。 8. 金属放压法能制作超宽板材,基方法是将旋压的筒形件沿母线方向切开展平。在国外能旋压φ2m筒形的旋压机不算很大的设备,利用这样的设备容易制造6m宽的板材,但是采括用传统的轧制方法要生产3m宽的板材需要相当大的轧机.美国用旋压工艺制造出宽7.5m,长9m的超宽板材. 9. 在旋压过程中,由于被旋压坯料近似逐点变形,因此,其中任何夹渣,夹层,裂纹,砂眼等缺陷很容易暴露出来。这样,旋压过程也附带起到了对制品检验的作用。 10.坯料来源广,可采用空心的冲压件,挤压件,铸件,焊接件,机加工的锻件和轧制件以及圆板作坯料,并且能旋压钛,钼,钨,钽,铌一类难变形的金属及其它合金。 应用领域 现代在航空、航天、兵器等金属精密加工技术领域占有重要地位,而且也在化工、机械制造、电子及轻工业等领域也得到广泛的应用,以后逐步将产品走进生活化。

专题综述 了勺 珍丫触 翻叮国内 旋压扶 , 米的现状与发展 黑龙 江省旋压技术研究所 大庆 油 田有 限责任公 司采 油六 厂 大庆 一 一黑龙江 党 民 叶喜 山 胡景 春殷 启 龙 嚣撰巍薰笋岁粼祥祥粼粼黯黔粼 一 、 概述 旋压是压力加工行业 比较先进 的技术之一 , 用于成形薄壁空 心 回转体零件 。 它借助旋 轮等工具作进给运 动 , 加压于随芯模沿 同一轴线旋转 的金属 毛坯 , 使其产生连续 的局 部塑性 变形 而成 为所需 的空心 回转体零件 。 该成形技 术具有变形条件 好 、 制 品性能高 、 范 围广 、 尺寸公差小 , 以及可制 成整 体无缝 空 心 回转体零件等优点 。 目前 , 旋压技术 已 在先进工业 国家的工业部 门显示 出其先进性 、 实用性 和经济性 。 旋压技术和旋压设备的成功 应用 , 有效地促进 了航 空 、 火箭 、 导弹和 人造 卫 星 等尖 端 技 术 的 发 展 。 而 且 在 常 规 兵器 、 化工 冶金 、 机械制造 、 电子 及轻工 民用等部 门也得 以广泛 的应用 。 二 、 国 内旋压 技术及设 备的现状和 发展 我 国旋压事业 是从 世 纪 中叶开 始 发展起 来的 。 当时 国外 的旋压技 术 比较成熟和 先进 , 但 由于 旋压技术主要 用于军工领域 , 所 以很难有学 习 和借鉴 的机会 。 我 国老一 代旋压 工作者在 这样一种背景下 , 亲 自动手作试验 、 摸索经验 、 研制设备 , 经过几代人半 个世纪 的努力 , 积 累了大量 的理论和 实际经验 。 目前 , 全 国从事旋压技术 的单位有 余家 , 拥有旋压设备 余 台 , 从事旋压技术 的人 员近千名 , 而旋压产 品在各领域 的广泛应用 , 为我 国节省了大量 的外汇 。 目前 , 在技术上 已接近 国际先进水平 。 在理论研究及技术推 广等各方 面都取得 了很大的成绩 , 许多 自行设计制 造 的新型 、 高精度数控旋压设备不断涌现 , 广泛用 于 国防 、 化工 、 冶金 、 电子和机械等方 面 。 旋压工 艺及其理论 分析也 已在各科研 院所 、 工厂 和大专 院校普遍 开展 。 国 内旋压 技术和设备的特点 目前 , 国 内生 产 和 使 用 的旋 压 机 大 部 分 已 用数控 系统 取 代 了 液压控 制 系统 , 自动化 程 度很高 。 在设备结构上 采用 了无级变速主轴 、 速度恒定旋压线 、 纵 向进 给 不 变 旋轮 、 旋 轮 架静 压 导 轨 、旋轮进给光栅显示 和 内冷旋 压等先进设施 。 旋压 的最 大直径 可 达 , 最 大长度达 以 上 , 最 大旋压力 达 。 旋 压 材料 除一 般 常 用 材料 外 , 还包括 了钨 、 钥 、 担 、 错 、 妮 、 钦合金 和超高强度钢等 , 不 少产 品 的精 度和 性 能 已 达 到 国外先进 水平 。从近 年来 国内旋 压 技 术 的发展 情况 看 , 旋 压 技术和设备 主要表现为 以 下 特点 由于旋 压技术和设备是一种具有许 多特性的压力加工工 艺 和设备 , 因此 , 已 作为金属 塑性加工学 和 金 属加工技术 的一 个分支出现在科学技 术领域和 工业 生产 中 。 采用数 控 系统 控制 主轴转 速 、 进 给速度 和其他有关参数 , 使调整时间大大减少 , 生产率显 著提 高 。 旋压机普遍 开始系列化 、 标准化 。 各种旋压方法互相结合 、 旋压工艺和其他工 艺的相互 配合 已 呈 一种普遍趋势 。 一 台旋 压设备

声明:当前内容由会员用户名 一个好人_rcc9j 发布!权益归其所有 仅代表其个人观点,仅供学习交流之用

网友及版主海友依个人意愿的评分或点评互动、推荐等,均不代表本站认可其内容或确认其权益归属, 也不代表本站立场

平台上所有广告、推广、信息等,需由浏览者自行判断其内容真实性或可用性,因使用相关信息造成的后果自负

本站仅提供存储空间,如您对此内容存在争议或认为侵犯您的权益,可联系我站举证删除处理,我站在线客服或致信 188-4091-1640网站声明

什么叫旋压技术,也叫金属旋压成形技术,通过旋转使之受力点由点到线由线到面,同时在某个方向给予一定的压力使金属材料沿着这一方向变形和流动而成型某一形状的技术。这里,金属材料必须具有塑性变形或流动性能,旋压成形不等同塑性变形,它是集塑性变形和流动变形的复杂过程,特别需要指出的是,我们所说的旋压成形技术不是单一的强力旋压和普通旋压,它是两者的结合;强力旋压用于各种筒、锥体异形体的旋压成型壳体的加工技术,是一种比较老的成熟的方法和工艺,也叫滚压法。

在机械产品中如何节约原材料却能提高产品质量,减轻产品的重量却能延长使用寿命,降低产品的制造成本及能源消耗却能减少加工工时一直是人们关注的。 例如”V”型皮带轮(通称”V”型带轮)是用途十分广泛的机械传动零件之一,如果能由钢板成型具有重要意义。钣制皮带轮同传统的铸铁皮带轮相比,可节约原材料70%以上。由金属钣材经拉伸–旋压成形的钣制旋压皮带轮是最新最佳的带轮结构形式。这种带轮不仅具备上叙优点,而且无环境无污染,尤其在汽车、拖拉机、收割机、空压机等多种机械产品中应用广泛。采用钢钣毛坯在专用的皮带轮旋压机床上使毛坯产生由点到线、由线到面的塑性变形而制成。旋压带轮一般有三种基本形式:折叠式带轮、劈开式带轮和滚压式多V型带轮(也称多楔带轮)。

旋压带轮与铸铁皮带轮相比的优点是采用旋压工艺制成的(无屑加工),结构轻、省材料,因而转动惯量小,是一种节料、节能的新产品。生产效率高(每分钟加工2~4件),平衡性能好,一般无需平衡处理。由于材料流线不被切断,表面生产冷作硬化,组织密度提高,使轮槽表面的强度和硬度提高,并且尺寸精度高,三角带与轮槽的滑差小,皮带寿命长。

CDC-S60立式数控旋压机床带轮旋压成形式工艺与设备是一项先进的技术,带轮旋压工艺上取得了折叠式带轮、劈开式带轮、滚压式多V型带轮和组合式带轮一系列科研成果,在理论与实践两个方面解决了旋压成形中的各种技术难题,并成功地用于生产。但与德国的旋压技术相比,我国还需要努力追敢,因为,我国许多产品还需要进口,尤其是汽车中的某些零部件。

旋压产品简介

CDC-S系列数控旋压机是生产旋压皮带轮的专用设备。旋压皮带轮做为一种新工艺产品,已经广泛用于汽车发动机中,如电机轮、水泵轮、空调轮和风扇轮等。按照皮带轮的槽型和加工工艺可分成三大类:劈开轮、折叠轮和多楔轮。示意图如下:

由于此三大类旋压皮带轮的结构特点不同,其加工工艺也不相同。

多楔轮所选用的材料厚度为2~6mm,一般均为3mm。采用拉深和冲压方法制坯,在旋压机上加工成形。由于齿形是在材料壁厚上用挤压方式使之产生金属流动和塑性变形而形成的,所以影响产品最终质量的因素就很多,包括上下模、旋轮、工艺参数、材料材质等。在以后的工艺分析和模具设计中会详细介绍。

折叠轮所选用的材料厚度为1.5~2.5mm,也是采用拉深和冲压方法制坯,并在旋压机上加工成形。由于折叠轮在成形过程中没有发生金属流动,所以工艺上就比较简单,影响质量的因素不多。

劈开轮的材料厚度为2~4mm,一般采用一次冲裁制坯,在旋压机上用旋轮从材料厚度的二分之一处劈开后整形而成形。由于其加工工艺也比较简单,影响质量的因素也不多,最主要的是受毛坯本身的平面度影响。因此对冲裁的冲压模具要求较高。

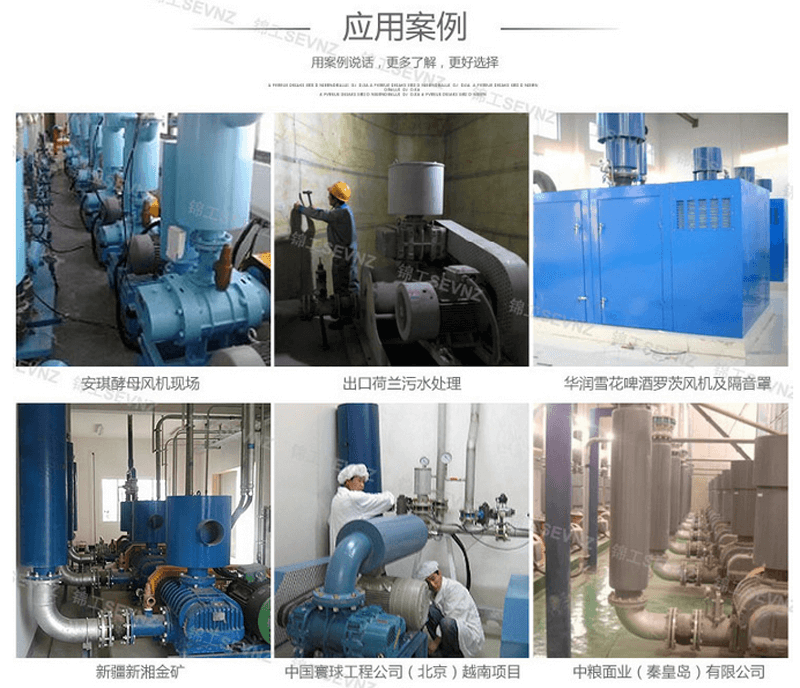

山东锦工有限公司

地址:山东省章丘市经济开发区

电话:0531-83825699

传真:0531-83211205

24小时销售服务电话:15066131928