京公网安备 号 | 京ICP证号 | 互联网药品信息服务资格证编号(京)-经营性-2020-0008 | 新出发京零 字第大号

互联网出版许可证编号新出网证(京)字150号 | 出版物经营许可证 | 网络文化经营许可证京网文[2020]2148-348号 | 违法和不良信息举报

Copyright ? 2004-2020 京东JD.com 所有 | 消费者维权热线: 经营证照

京东旗下网站:京东支付 | 京东云

本实用新型涉及压力机技术领域,具体为一种轴承加工用压力机。

背景技术:

无油润滑空压机大量使用在轻工、纺织、粮食、食品饮料、化工、医学、电子仪器科研等要求高质量空气部门,无油润滑空压机的旋转系统的轴承装配目前主要采用螺杆式压力机,该机由机架和轴承压入机构构成,机架包括上板、撑杆和下底板,轴承压入机构包括手柄、丝杆和压块,装配轴承时转动手柄,由螺杆带动压块,把轴承压入工件,操作时需三人,由于该压力机是人工旋转螺杆式压入,不能保证压块与轴承在一条垂直线上,因而造成轴承压入精度不够准确、容易歪斜、不容易校正,且工作效率低、劳动强度大,由于以上存在的问题,我们推出了一种轴承加工用压力机。

技术实现要素:

本实用新型的目的在于提供一种轴承加工用压力机,具备轴承加工用压力机工作效率高和使用效果好的优点,解决了轴承加工用压力机工作效率低和使用效果不佳的问题。

为实现上述目的,本实用新型提供如下技术方案:一种轴承加工用压力机,包括底板和放置板,所述放置板位于底板的上方,所述放置板的顶部开设有放置槽,所述放置板顶部的两侧均开设有第一螺纹孔,所述底板底部的两侧均固定连接有支腿,所述支腿的底部固定连接有横板,所述横板的顶部开设有第二螺纹孔,所述第二螺纹孔的内壁螺纹连接有第一螺纹杆,所述第一螺纹杆的顶部固定连接有手轮,所述第一螺纹杆的底部固定连接有支板,所述横板的底部且远离第一螺纹杆的一侧通过转杆活动连接有万向轮,所述底板的底部固定连接有电机箱,所述底板的底部且位于电机箱的内腔固定连接有第一电机,所述第一电机的输出端固定连接有第一齿轮,所述底板顶部的右侧开设有凹槽,所述凹槽内腔底部的两侧均通过轴承活动连接有转动杆,所述转动杆的底部延伸至电机箱的内腔并固定连接有第二齿轮,所述转动杆的顶部固定连接有第二螺纹杆,所述第二螺纹杆的顶部延伸至第一螺纹孔的内腔并与第一螺纹孔的内壁螺纹连接,所述底板的顶部且位于凹槽的背部固定连接有竖板,所述竖板正面的顶部固定连接有支撑板,所述支撑板的底部固定连接有第一电动伸缩杆,所述第一电动伸缩杆的输出端固定连接有挤压板。

优选的,所述底板顶部的左侧且位于凹槽的右侧从左至右依次固定连接有第一支块和第二支块,所述第一支块的左侧固定连接有滑杆,所述滑杆远离第一支块的一端与第二支块的右侧固定连接。

优选的,所述滑杆的表面套设有滑块,所述滑块的顶部固定连接有第二电机,所述滑块顶部的左侧固定连接有连接板。

优选的,所述第二电机的输出端固定连接有钻头夹,所述钻头夹的右侧设置有钻头。

优选的,所述第二支块的右侧且位于滑杆的上方固定连接有第二电动伸缩杆,所述第二电动伸缩杆的输出端与连接板的左侧固定连接。

与现有技术相比,本实用新型的有益效果如下:

1、本实用新型通过底板、放置板、放置槽、第一螺纹孔、支腿、横板、第二螺纹孔、第一螺纹杆、手轮、支板、万向轮、电机箱、第一电机、第一齿轮、凹槽、转动杆、第二齿轮、第二螺纹杆、竖板、支撑板、第一电动伸缩杆和挤压板的进行配合,实现了轴承加工用压力机工作效率高和使用效果好的目的,既提高了轴承加工的精确度,又提高了轴承加工的工作效率,降低了工作者的劳动强度,提高了压力机的使用效果,解决了轴承加工用压力机工作效率低和使用效果不佳的问题。

2、本实用新型通过设置放置槽,用于放置工件,通过设置支板和万向轮,用于压力机的固定和移动,通过设置手轮,方便使用者调节第一螺纹杆,通过设置第一电机,用于带动放置板上下移动,通过设置第一电动伸缩杆,用于带动挤压板上下移动,通过设置第二电机,用于带动钻头转动,通过设置第二电动伸缩杆,用于带动连接板左右移动,从而带动第二电机左右移动。

附图说明

图1为本实用新型结构示意图;

图2为本实用新型图1中A的局部结构放大示意图。

图中:1底板、2放置板、3放置槽、4第一螺纹孔、5支腿、6横板、7第二螺纹孔、8第一螺纹杆、9手轮、10支板、11万向轮、12电机箱、13第一电机、14第一齿轮、15凹槽、16转动杆、17第二齿轮、18第二螺纹杆、19竖板、20支撑板、21第一电动伸缩杆、22挤压板、23第一支块、24第二支块、25滑杆、26滑块、27第二电机、28连接板、29钻头夹、30钻头、31第二电动伸缩杆。

具体实施方式

下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

请参阅图1-2,一种轴承加工用压力机,包括底板1和放置板2,放置板2位于底板1的上方,放置板2的顶部开设有放置槽3,通过设置放置槽3,用于放置工件,放置板2顶部的两侧均开设有第一螺纹孔4,底板1底部的两侧均固定连接有支腿5,支腿5的底部固定连接有横板6,横板6的顶部开设有第二螺纹孔7,第二螺纹孔7的内壁螺纹连接有第一螺纹杆8,第一螺纹杆8的顶部固定连接有手轮9,通过设置手轮9,方便使用者调节第一螺纹杆8,第一螺纹杆8的底部固定连接有支板10,横板6的底部且远离第一螺纹杆8的一侧通过转杆活动连接有万向轮11,通过设置支板10和万向轮11,用于压力机的固定和移动,底板1的底部固定连接有电机箱12,底板1的底部且位于电机箱12的内腔固定连接有第一电机13,通过设置第一电机13,用于带动放置板2上下移动,第一电机13的输出端固定连接有第一齿轮14,底板1顶部的右侧开设有凹槽15,凹槽15内腔底部的两侧均通过轴承活动连接有转动杆16,转动杆16的底部延伸至电机箱12的内腔并固定连接有第二齿轮17,转动杆16的顶部固定连接有第二螺纹杆18,第二螺纹杆18的顶部延伸至第一螺纹孔4的内腔并与第一螺纹孔4的内壁螺纹连接,底板1的顶部且位于凹槽15的背部固定连接有竖板19,竖板19正面的顶部固定连接有支撑板20,支撑板20的底部固定连接有第一电动伸缩杆21,通过设置第一电动伸缩杆21,用于带动挤压板22上下移动,第一电动伸缩杆21的输出端固定连接有挤压板22,底板1顶部的左侧且位于凹槽15的右侧从左至右依次固定连接有第一支块23和第二支块24,第一支块23的左侧固定连接有滑杆25,滑杆25远离第一支块23的一端与第二支块24的右侧固定连接,滑杆25的表面套设有滑块26,滑块26的顶部固定连接有第二电机27,通过设置第二电机27,用于带动钻头30转动,滑块26顶部的左侧固定连接有连接板28,第二电机27的输出端固定连接有钻头夹29,钻头夹29的右侧设置有钻头30,第二支块24的右侧且位于滑杆25的上方固定连接有第二电动伸缩杆31,第二电动伸缩杆31的输出端与连接板28的左侧固定连接,通过设置第二电动伸缩杆31,用于带动连接板28左右移动,从而带动第二电机27左右移动,通过底板1、放置板2、放置槽3、第一螺纹孔4、支腿5、横板6、第二螺纹孔7、第一螺纹杆8、手轮9、支板10、万向轮11、电机箱12、第一电机13、第一齿轮14、凹槽15、转动杆16、第二齿轮17、第二螺纹杆18、竖板19、支撑板20、第一电动伸缩杆21和挤压板22的进行配合,实现了轴承加工用压力机工作效率高和使用效果好的目的,既提高了轴承加工的精确度,又提高了轴承加工的工作效率,降低了工作者的劳动强度,提高了压力机的使用效果,解决了轴承加工用压力机工作效率低和使用效果不佳的问题。

使用时,通过第一电机13的输出端驱动第一齿轮14转动,通过第一齿轮14带动第二齿轮17转动,通过第二齿轮17带动转动杆16转动,通过转动杆16带动第二螺纹杆18转动,通过第二螺纹杆18的转动带动放置板2上下移动,实现调节工件的开孔位置,通过第一电动伸缩杆21的输出端带动挤压板22上下移动,实现对工件的挤压和固定,通过使用者调节手轮9,通过手轮9转动带动第一螺纹杆8转动,通过第一螺纹杆8的转动带动支板10上下移动,实现对压力机的移动和固定。

综上所述:该轴承加工用压力机,通过底板1、放置板2、放置槽3、第一螺纹孔4、支腿5、横板6、第二螺纹孔7、第一螺纹杆8、手轮9、支板10、万向轮11、电机箱12、第一电机13、第一齿轮14、凹槽15、转动杆16、第二齿轮17、第二螺纹杆18、竖板19、支撑板20、第一电动伸缩杆21和挤压板22的配合,解决了轴承加工用压力机工作效率低和使用效果不佳的问题。

尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

产品属性

压力机是一种结构精巧的通用性压力机。具有用途广泛,生产效率高等特点,压力机可广泛应用于切断、冲孔、落料、弯曲、铆合和成形等工艺。通过对金属坯件施加强大的压力使金属发生塑性变形和断裂来加工成零件。机械压力机工作时由电动机通过三角皮带驱动大皮带轮(通常兼作飞轮),经过齿轮副和离合器带动曲柄滑块机构,使滑块和凸模直线下行。机械压力机在锻压工作完成后滑块程上行,离合器自动脱开,同时曲柄轴上的自动器接通,使滑块停止在上止点附近。

其他说明

产品特点

应用领域

补充说明

昆山凯诺精工轴承专业经销压力机专用轴承,与其它用途专用轴承如:

热转印设备专用轴承、

凸版印刷机专用轴承、

刻楦机专用轴承、

磁选设备专用轴承、

纺机与配件专用轴承、

铜冶炼设备专用轴承、

热压机专用轴承、

同轴减速机专用轴承、

烤漆设备专用轴承、

绗缝机专用轴承、

通风机专用轴承、

热收缩包装机专用轴承、

铁路车辆车轴专用轴承、

康复理疗设备专用轴承、

纺机专用轴承、

原标题:轴承压装机-轴承压力机

鑫台铭轴承压装机,轴承压力机设备—伺服压力机,伺服压装机。

轴承压装是伺服压机应用比较多的一个场景,尤其在汽车和电机等装配作业质量要求高的行业。轴承安装是否正确,直接影响轴承使用时的精度、寿命和性能。轴承与轴的配合一般为过盈配合,用压力机时需注意,安装压力应直接施加于过盈配合的轴承套圈端面上,而且过盈力不可过大,否则会在轴承工作表面上造成压伤,导致轴承很快地损坏。

轴承是汽车零部件的重要零件,为了实现齿轮配合严格定位及旋转要求,高速滚动轴承与轴及轴承座孔需采用过盈配合。当轴承过盈量过小,轴承会发生蠕变以致失效,当轴承过盈量过大,采用液力压装机冷压装时会划伤工件。要提高汽车零部件装配生产线的装配质量,必需对关键轴承的装配严格把关,对其装配情况进行在线监控。

随着技术的进步,鑫台铭伺服压力机引入了压装作业。其独有的多样压装模式、可实时控制和检测于一体的智能化特点,越来越受到广大用户的欢迎,是压装技术的一次飞跃。

鑫台铭伺服压力机系统配备有力传感器和位移控制,压装力可以实时采集到监控仪。对装配过程压装力进行统计过程控制可行,且具有实际意义。对轴承压装过程的统计控制主要是对最大压装力和贴合压力进行实时在线描点监控和离线分析,发现压装异常状况,并可应用曲线图分析当前零件整体配合情况等。

伺服压力机压力-位移曲线可以分为3个部分:

1、轴承最初压入转向节的压力。

2、线性部分反映了轴承部件的相对运动到转向节止端的过程。

3、轴承部件压到轴承止端后随着负载的增加的情况。

轴承在工业上的应用表:

发动机—连杆衬套、连杆销、轴承盖销、发动机缸盖阀座、缸盖导管、水泵、节温器等压装。

变速箱—链轮轴承、拨叉衬套、空心定位销、密封圈等压装。

差速器—轴承、复合衬套、油封等压装。

伺服压力机轴承锁铆工艺:

1、旧传统轴承装配使用卡簧固定,卡簧槽内卡簧轴向跳动间隙很大,卡簧装配复杂,轴承外圈轴向跳动引发寿命衰减。

2、鑫台铭伺服压力机新型轴承锁铆工艺,不需要装配部件,轴承外圈锁铆后无轴向跳动,寿命提升。

伺服压力机轴承锁铆工艺关键技术:

1、使用伺服压力机,利用精确力控完成轴承装配;同时记录轴承外圈位置,切换铆具精确位控完成轴承锁铆。一体化轴承装配及固定工艺,节拍快,自动化程度高,品控质量好。

2、从卡簧槽0.2mm间隙控制到锁铆后0.01mm过盈,通过伺服压机工具完全杜绝轴承外圈的轴向跳动,避免轴承装配不良导致的劳损。

3、伺服压力机具备的压力位移曲线实现不良品检出及质量追溯。

伺服压力机轴承锁铆应用:

1、通过工艺更改,使轴承使用寿命大幅提高。

2、避免了卡簧漏装,卡簧槽加工不良无法装配等大量复杂装配缺陷。

3、大幅提高装配节拍的基础上,降低了成本,实现了柔性化生产。

4、轴承装配在各种场合存在,锁铆工艺推广潜力巨大,产生的效益巨大。

伺服压力机发展前景良好,数字化装配给我们带来的不仅是提高工作效率,更重要的是产品的稳定性,在大批量生产中尤为重要,是建立产品品质的重要的标准。

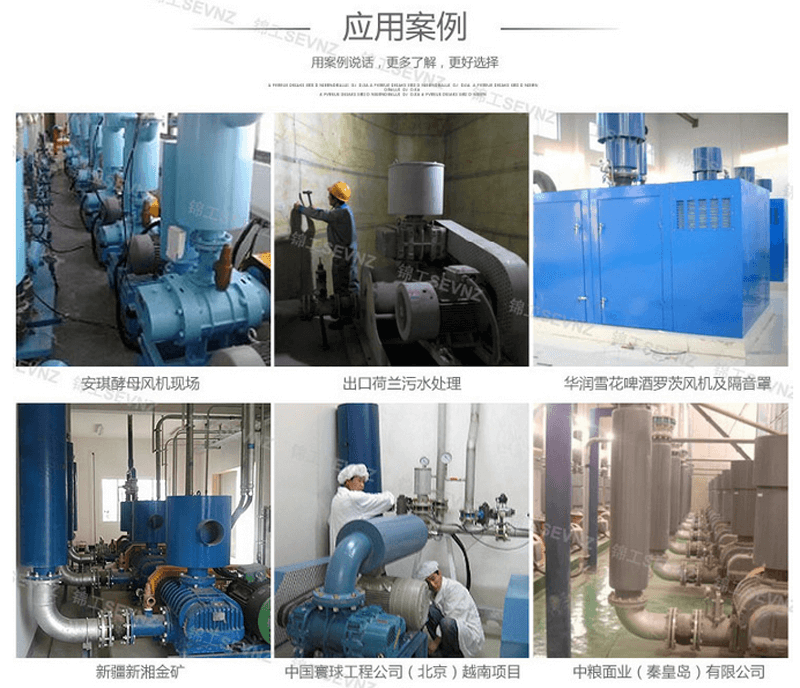

山东锦工有限公司

地址:山东省章丘市经济开发区

电话:0531-83825699

传真:0531-83211205

24小时销售服务电话:15066131928