罗茨鼓风机工作原理及常见用途

找风力发电机+叶片的结构示意图,发电机,风力发电机叶片的结构,在风机叶片设计中_翼型和结构会直接影响到风力发电机组的功率及性能,风力发电机为什么是三叶片的上中国路面机械网,本网站为你提供风力发电机+叶片的结构示意图产品信息,包括风力发电机+叶片的结构示意图品牌,发电机价格,发电机图片,厂家,产地,材料等,海量的风力发电机+叶片的结构示意图信息供你参考。

移动版:风力发电机+叶片的结构示意图

繁體版:風力發電機+葉片的結構示意圖

风力发电的原理,是利用风力带动风车叶片旋转,再透过增速机将旋转的速度提升,来促使发电机发电;它由机头、转体、尾翼、叶片组成,各部分功能为:叶片用来接受风力并通过机头转为电能;尾翼使叶片始终对着来风的方向从而获得最大的风能;转体能使机头灵活地转动以实现尾翼调整方向的功能;机头的转子是永磁体,定子绕组切割磁力线产生电能。 风力发电机因风量不稳定,故其输出的是13~25V变化的交流电,须经充电器整流,再对蓄电瓶充电,使风力发电机产生的电能变成化学能。然后用有保护电路的逆变电源,把电瓶里的化学能转变成交流220V市电,才能保证稳定使用。使用风力发电机,就是源源不断地把风能变成我们家庭使用的标准市电,其节约的程度是明显的,一个家庭一年的用电只需20元电瓶液的代价。而现在的风力发电机比几年前的性能有很大改进,以前只是在少数边远地区使用,风力发电机接一个15W的灯泡直接用电,一明一暗并会经常损坏灯泡。而现在由于技术进步,采用先进的充电器、逆变器,风力发电成为有一定科技含量的小系统,并能在一定条件下代替正常的市电。风力发电机一般有风轮、发电机(包括装置)、调向器(尾翼)、塔架、限速安全机构和储能装置等

本发明涉及一种风力发电技术领域,尤其涉及一种风电叶片的根部结构及其制造方法、风电叶片。

背景技术:

随着环境污染问题的日益严重,清洁能源的利用越来越受到重视。而风能作为重要的清洁能源,已经得到了广泛的应用。风电叶片是风力发电设备的重要部件,通常情况下,需要将风电叶片的根部与轮毂连接。为了捕获更多风能提高风机发电功率,一般会增加风电叶片尺寸,但风电叶片的长度越大,其根部的弯矩就越大,这就对风电叶片的根部与轮毂的连接强度有了更高的要求。

现有技术中,风机叶片的根部结构也越来越多的采用螺栓套预埋工艺,在风机叶片的本体进行树脂导入成型之前,在叶片模具的根部位置放入螺栓套并固定,并在螺栓套之间放置楔形条进行填充,在注入树脂后,使螺栓套与其他结构材料粘结为一体。从而将螺栓套与风电叶片的根部结构连接在一起,使得风电叶片能够直接通过螺栓与轮毂连接。

以上这种现有风机叶片的根部结构中,楔形条与螺栓套难以紧密贴合,且接触面较小。使得在注入树脂后,螺栓套周围容易形成富树脂堆积或灌注空腔,而富树脂堆积或灌注空腔的区域强度和粘合力较低,由于叶片在使用过程中会承受较大载荷,此时,可能会造成螺栓套从叶片根部拔出的情况,导致叶片根部和轮毂的连接处现松动甚至脱落,从而造成设备损坏或引起安全事故。因此,如何避免富树脂堆积或灌注空腔,以提高产品可靠性是亟待解决的技术问题。

在所述背景技术部分公开的上述信息仅用于加强对本发明的背景的理解,因此它可以包括不构成对本领域普通技术人员已知的现有技术的信息。

技术实现要素:

本发明的目的在于克服上述现有技术的不足,提供一种可避免富树脂堆积或灌注空腔,以提高产品可靠性的风电叶片的根部结构及其制造方法、风电叶片。

为实现上述目的,本发明采用如下技术方案:

根据本发明的一方面,提供一种风电叶片的根部结构,包括纤维增强复合材料的本体,所述本体内为内嵌体,所述内嵌体包括拼接的多个螺栓套组件和轻质材料的拼合件;多个所述螺栓套组件沿叶根周向间隔布置;所述拼合件包括多个第一拼接体和多个第二拼接体,多个所述第一拼接体和多个所述螺栓套组件一一间隔排列,多个所述第二拼接体一一对应的抵靠在多个所述螺栓套组件朝向风电叶片顶部的一端;各个所述第一拼接体的两侧均形成有凹部,任一所述螺栓套组件和与其抵靠的所述第二拼接体均与所述第一拼接体两侧的所述凹部匹配贴合。

根据本发明的一实施方式,多个所述第一拼接体均包括本部和楔形部,所述楔形部形成于所述本部上靠近所述风电叶片顶部的一端,所述本部两侧均形成有第一凹槽,所述楔形部两侧均形成有第二凹槽,所述第一凹槽和所述第二凹槽贯通形成所述凹部,所述第一凹槽与所述螺栓套组件匹配贴合,所述第二凹槽与所述第二拼接体匹配贴合。

根据本发明的一实施方式,所述螺栓套组件包括螺栓套和玻璃纤维层,所述螺栓套包括套体、第一凸台和多个第二凸台,所述第一凸台形成于所述套体的侧面上远离所述第二拼接体的一端,多个所述第二凸台沿远离所述第一凸台的方向依次形成于所述套体的侧面上,且所述第二凸台小于所述第一凸台,所述玻璃纤维层包覆并贴合所述螺栓套侧面上除所述第一凸台外缘以外的区域,且所述玻璃纤维层外表面与所述第一凸台外缘平齐。

根据本发明的一实施方式,所述螺栓套的至少一个所述第二凸台为锥形结构,且所述锥形结构的小端朝向所述第二拼接体设置。

根据本发明的一实施方式,所述螺栓套靠近所述第二拼接体一端为封闭结构。

根据本发明的一实施方式,所述第二拼接体沿所述本体的径向设有多个径向孔,所述本体与多个所述径向孔对应的位置形成有延伸至多个所述径向孔内的多个延伸部。

根据本发明的一实施方式,多个所述径向孔阵列分布于所述第二拼接体上。

根据本发明的一实施方式,所述螺栓套为圆形螺栓套,且所述螺栓套组件为圆柱形结构,所述第一凹槽的表面为圆弧形面。

根据本发明的另一方面,提供一种风电叶片的根部结构的制造方法,用于制造本发明的风电叶片的根部结构,包括如下步骤:

提供一可用于成型风电叶片的根部结构的模具;

铺设外玻璃纤维层,在所述模具内与所述根部结构外壁对应的位置铺设外玻璃纤维层;

安装螺栓套组件,将所述螺栓套组件置于所述外玻璃纤维层上并保持固定;

安装第二拼接体,将第二拼接体抵靠于所述螺栓套组件靠近风电叶片顶部的一端;

安装第一拼接体,在所述螺栓套组件的两侧分别放置第一拼接体,使所述第一拼接体的凹部表面与螺栓套组件匹配贴合;

重复所述安装螺栓套组件步骤和所述安装第一拼接体步骤,直至安装完所有的所述螺栓套组件、所述第二拼接体和所述第一拼接体;

铺设内玻璃纤维层,所述内玻璃纤维层覆盖所述螺栓套组件、所述第一拼接体和所述第二拼接体;

灌注成型,向所述模具内灌注树脂,加热固化。

根据本发明的再一方面,提供一种风电叶片,本发明的风电叶片的根部结构风电叶片风。

由上述技术方案可知,本发明具备以下优点和积极效果中的至少之一:通过所述第一拼接体可将所述螺栓套组件和所述第二拼接体夹紧定位。由于任一所述螺栓套组件和与其抵靠的所述第二拼接体均与所述第一拼接体两侧的所述凹部匹配贴合,即任一所述螺栓套组件和与其抵靠的所述第二拼接体均与所述第一拼接体的两侧随形贴合,从而有利于增大所述螺栓套组件和所述第一拼接体的接触面;也有利于增大所述第二拼接体和所述第一拼接体的接触面。避免在注入树脂后,在所述螺栓套组件周围形成富树脂堆积或灌注空腔,从而有利于增大所述螺栓套组件和周围材料的粘合力,降低了所述螺栓套组件从所述根部结构拔出的风险。同时,由于所述螺栓套组件和所述第一拼接体的接触面增大,使得所述螺栓套组件和所述第一拼接体间的摩擦力增大,从而进一步降低所述螺栓套组件从所述根部结构拔出的风险。从而可提高产品的可靠性,也就是使所述根部结构和具有所述根部结构的风电叶片更加可靠,此外,由于所述拼合件包括多个第一拼接体和多个第二拼接体,便于成型制造,并可分别独立安装,方便操作。所述内嵌体包括拼接的多个螺栓套组件和所述拼合件,所述拼合件与所述螺栓套组件互相夹紧,不易松脱,使得内嵌体的结构紧凑、稳固,有利于进一步提高产品可靠性,且便于制造。

附图说明

通过参照附图详细描述其示例实施方式,本发明的上述和其它特征及优点将变得更加明显。

图1是本发锦工电叶片的根部结构一实施方式的局部结构示意图;

图2是图1中的根部结构的局部剖视图;

图3是图1中的根部结构的内部的局部结构示意图;

图4是图1中第一拼接体的第一示例的结构示意图;

图5是图1中第一拼接体的第二示例的结构示意图;

图6是图1中第一拼接体的第三示例的结构示意图;

图7是图1中第一拼接体的第四示例的结构示意图;

图8是图1中第二拼接体的第一示例的结构示意图;

图9是图1中第二拼接体的第二示例的结构示意图;

图10是图1中螺栓套的第一个示例的结构示意图;

图11是图10中的螺栓套的剖视图;

图12是图1中螺栓套的第二个示例的结构示意图;

图13是图12中螺栓套的剖视图;

图14是图1中螺栓套的第三个示例的结构示意图;

图15是图14中螺栓套的剖视图;

图16是本发锦工电叶片的根部结构的制造方法一实施方式的流程图;

图17是图16的制造方法中安装完所有的螺栓套组件、第二拼接体和第一拼接体的后局部结构示意图;

图18是图16的制造方法中灌注成型后的结构示意图。

图中:1-本体;11-外玻璃纤维层;12-内玻璃纤维层;2-螺栓套组件;21-螺栓套;201-内螺纹;211-套体;212-第一凸台;213-第二凸台:22-玻璃纤维层;3-第一拼接体;301-凹部;311-第一凹槽;321-第二凹槽;31-本部;32-楔形部;4-第二拼接体;5-叶片模具。

具体实施方式

现在将参考附图更全面地描述示例实施方式。然而,示例实施方式能够以多种形式实施,且不应被理解为限于在此阐述的实施方式;相反,提供这些实施方式使得本发明将全面和完整,并将示例实施方式的构思全面地传达给本领域的技术人员。图中相同的附图标记表示相同或类似的结构,因而将省略它们的详细描述。

虽然本说明书中使用相对性的用语,例如“上”“下”来描述图标的一个组件对于另一组件的相对关系,但是这些术语用于本说明书中仅出于方便,例如根据附图中所述的示例的方向。能理解的是,如果将图标的装置翻转使其上下颠倒,则所叙述在“上”的组件将会成为在“下”的组件。其他相对性的用语,例如“高”“低”“顶”“底”“前”“后”“左”“右”等也作具有类似含义。当某结构在其它结构“上”时,有可能是指某结构一体形成于其它结构上,或指某结构“直接”设置在其它结构上,或指某结构通过另一结构“间接”设置在其它结构上。

本权利要求书中,用语“一个”、“一”、“该”、“所述”和“至少一个”用以表示存在一个或多个要素/组成部分/等;用语“包含”、“包括”和“具有”用以表示开放式的包括在内的意思并且是指除了列出的要素/组成部分/等之外还可存在另外的要素/组成部分/等;用语“第一”、“第二”和“第三”等仅作为标记使用,不是对其对象的数量限制。

图1是本发锦工电叶片的根部结构一实施方式的局部结构示意图,图2是图1中的根部结构的剖视图,图3是图1中的根部结构的内部的局部结构示意图,如图1至图3所示,本实施方式所述的根部结构,包括纤维增强复合材料的本体1,本体1内为内嵌体,内嵌体包括拼接的多个螺栓套组件2和轻质材料的拼合件;拼合件包括多个第一拼接体3和多个第二拼接体4。本发明实施例中内嵌体是由多个预制部件拼合而成,内嵌体中各部件可规则地紧密贴合,且各部件间也可选择设有一定的卡合定位结构,不仅可避免富树脂堆积或灌注空腔,还能以内嵌体来整体提升叶根结构的结构强度,提升各螺栓套组件2与本体1纤维增强复合材料结合强度的稳定性。且,在本体1纤维增强复合材料成型时,能与纤维增强复合材料强力地结合为一体。

在本实施方式中,多个螺栓套组件2沿叶根周向间隔布置于本体1内,相邻两个螺栓套组件2不接触;同时,多个第一拼接体3和多个螺栓套组件2一一间隔排列,即相邻两个螺栓套组件2之间具有一第一拼接体3,相邻两个第一拼接体3间具有一螺栓套组件,多个螺栓套组件2和多个第一拼接体3互相夹紧;多个第二拼接体4一一对应的抵靠在多个螺栓套组件2朝向风电叶片顶部的一端,即任一螺栓套组件2朝向风电叶片顶部的一端均抵靠有一个第二拼接体4;螺栓套组件2内可形成有内螺纹201,且内螺纹201位于螺栓套组件2朝向风电叶片顶部的一端内。

在本实施方式中,各个第一拼接体3的两侧均形成有凹部301,使第一拼接体3为工字型结构,且相邻两个第一拼接体3的凹部301相对。任一螺栓套组件2均与其两侧的第一拼接体3的凹部301匹配贴合,所述匹配贴合的意思是螺栓套组件2的表面与凹部301的表面贴合;同时,其螺栓套组件2抵靠的第二拼接体4也与第一拼接体3两侧的凹部301匹配贴合,也就是说,相邻两个第一拼接体3的凹部301同时夹持有一个螺栓套组件2和与其抵靠的第二拼接体3,从而将螺栓套组件2和第二拼接体3固定,并使接触面最大化。

在本实施方式中,为了适应风电叶片根部的渐缩的形状,即本体1为渐缩的形状,多个第一拼接体3均可包括本部31和楔形部32,楔形部32形成于本部31上靠近风电叶片顶部的一端。为了同时适应螺栓套组件2和第二拼接体4的外形,本部31两侧均形成有第一凹槽311,且第一凹槽311可与螺栓套组件2形状和尺寸相匹配,楔形部32两侧均形成有第二凹槽321,且第二凹槽321与第二拼接体4的形状和尺寸相匹配,第一凹槽311和第二凹槽321贯通形成凹部301,使得同一凹部301可同时匹配贴合螺栓套组件2和与其抵靠的第二拼接体4,即第一凹槽311与螺栓套组件2匹配贴合,第二凹槽321与第二拼接体4匹配贴合,结构简单,便于安装。

在本实施方式中,第一拼接体3可以有多种实施方式,以下举例说明:

如图4所示,图4为图1中第一拼接体3的第一个示例的结构示意图,第一拼接体3整体可为直角梯形结构,楔形部32位于该直角梯形结构具有斜面的一端,本部31为另一端,第一凹槽311和第二凹槽321为直径相同的弧形槽,从而形成表面光滑的凹部31。

如图5所示,图5为图1中第一拼接体3的第二个示例的结构示意图,第一拼接体3的本部31为长方体结构,所述长方体结构的两侧形成有第一凹槽311,楔形部32为直角梯形结构,所述直角梯形结构的侧面与本部31与所述楔形部32对接的端面间的区域即为第二凹槽321。

如图6所示,图6为图1中第一拼接体3的第三个示例的结构示意图,如图7所示,图7为图1中第一拼接体3的第四个示例的结构示意图。其中,第一拼接体3的第三个示例和第四个示例的结构与第一个示例相似。区别在于,如图5所示,所述第一个示例中的楔形部32的斜面可被一内凹的曲面替代以形成所述第三个示例;或者,如图6所示,所述第一个示例中的楔形部32的斜面还可被一曲面和平面相拼接的表面替代以形成所述第四个示例,其他结构在此不再赘述。

在本实施方式中,第二拼接体4可以有多种实施方式,以下举例说明:

图8为图1中第二拼接体4的第一个示例的结构示意图。如图8所示,第二拼接体4为圆柱状结构,该圆柱状结构的一端面为斜面,具体可为一圆柱经斜切后形成的结构;

图9为图1中第二拼接体4的第二个示例的结构示意图。如图9所示,第二拼接体4为直角梯形结构。

在本实施方式中,由于第二拼接体4需要与第一拼接体3的凹部31匹配。因此,第一拼接体3的各个示例不能和第二拼接体4的各个示例自由组合,需要选择可相互匹配的第一拼接体3和第二拼接体4,例如,第一拼接体3的第一个示例、第三个示例和第四个示例均可与第二拼接体4的第一个示例匹配,第一拼接体3的第二种示例可与第二拼接体4的第二个示例匹配。

需要说明的是,当采用图7所示的第二拼接体4时,可在第二拼接体4表面包裹玻璃纤维布,可防止第二拼接体4松动。

在本实施方式中,第一拼接体3和第二拼接体4均可采用PET、PVC、木材或者竹子等轻质材料,在进行填充和固定的同时,有利于减轻重量,降低成本。

在本实施方式中,螺栓套组件2可包括螺栓套21和玻璃纤维层22,螺栓套21包括套体211、第一凸台212和多个第二凸台213,内螺纹201形成于螺栓套21内。

第一凸台212形成于套体211的侧面上远离第二拼接体4的一端,多个第二凸台213沿远离第一凸台211的方向依次间隔形成于套体211的侧面上,即在套体211上形成多圈凸台,且第二凸台213小于第一凸台211。

玻璃纤维层22包覆并贴合螺栓套21侧面上除第一凸台212外缘以外的区域,且玻璃纤维层22外表面与第一凸台212外缘平齐,螺栓套21可做喷砂处理,提高表面粗糙度,使螺栓套21与玻璃纤维层22结合的更加牢靠,有利于防止拔出。从而可通过玻璃纤维层22使螺栓套21更加稳固,且由于第一凸台211位于距离第二拼接体4的一端,即远离风电叶片顶部的一端,第一凸台211的端面位于所述风电叶片的根部结构最外侧。因此,使玻璃纤维层22包覆并贴合螺栓套21侧面上除第一凸台212外缘以外的区域,可防止玻璃纤维层22完全位于本体1内,避免露出,防止玻璃纤维层22露出的部分翘起或损坏而导致玻璃纤维层22被拖出或损坏。

在本实施方式中,玻璃纤维层22的结构也有多种,但不以此为限,例如:可采用玻璃纤维布覆盖包裹螺栓套21侧面上除第一凸台212外缘以外的区域,填满第二凸台213间的空隙,并使玻璃纤维布2外表面与第一凸台212外缘平齐;还可采用成型工艺利用玻璃纤维材料直接在螺栓套21上形成玻璃纤维层21;或者还可以采用玻璃纤维材质的粗纱,通过在螺栓套21上缠绕所述粗纱形成玻璃纤维层21。由于粗纱的成本较低,且操作简单,并有利于与螺栓套紧密贴合,不易存在间隙,因此,玻璃纤维层22可由缠绕的玻璃纤维的粗纱形成。

在本实施方式中,螺栓套21上的第二凸台23有多种形式,例如:如图10和图11所示,图10是图1中螺栓套的第一个示例的结构示意图,图11是图10中的螺栓套的剖视图,第二凸台23可为环形结构,且第二凸台23的径向截面为梯形。

螺栓套21的至少一个第二凸台23为锥形结构,且锥形结构的小端朝向第二拼接体4设置,即朝向风电叶片的顶部的方向,形成倒钩形结构,从而可进一步防止螺栓套21拔出,进一步提高可靠性。具体如图12和图13所示,图12是图1中螺栓套的第二个示例的结构示意图;图13是图12中螺栓套的剖视图,螺栓套21各个第二凸台23均为上述的锥形结构;如图14和图15所示,图14是图1中螺栓套的第三个示例的结构示意图;图15是图14中螺栓套的剖视图;螺栓套21部分第二凸台23为上述的锥形结构,另一部分第二凸台23与螺栓套21的第一个示例中的第二凸台23相同。

在本实施方式中,螺栓套21靠近第二拼接体4一端为封闭结构,具体可通过焊接堵头、预埋螺钉,使用密封件过盈配合等密封方式进行密封,但不限于此,从而防止灌注的树脂进入螺栓套21内覆盖内螺纹201,避免造成螺栓与螺栓套21无法配合,有利于保证风电叶片的根部结构与轮毂的正常安装。

在本实施方式中,第二拼接体4沿本体1的径向设有多个径向孔(图中未示出),且各个所述径向孔形状均可以为圆形或其它形状,径向孔的目的是利于在生产中采用真空灌注成型工艺进行制造叶片根部。

在本实施方式中,多个所述径向孔可阵列分布于第二拼接体4上,例如,多个所述径向孔可成矩形阵列(径向孔的目的是方便生产与受力无关)。

在本实施方式中,多个所述径向孔的直径可约为2mm,但不以此为限,同时,多个所述径向孔可成矩形阵列分布,即多个所述径向孔可排成多行和多列,且每一行和每一列的所述径向孔中,相邻两个所述径向孔的间距为20mm。

在本实施方式中,螺栓套21和螺栓套组件2的形状可以有多种,但不以此为限,例如:螺栓套21可方形螺栓套,螺栓套组件2也为方形结构,或者螺栓套21也可为圆形螺栓套,且螺栓套组件2为圆柱形结构。

但由于方形螺栓套制造工艺较为复杂,且在内径相同的情况下,方形螺栓套相较于圆形螺栓套的用料更多,使得因而重量更大,且方形螺栓套具有棱角,各处受力情况复杂,难以保证均匀受力,容易局部受损。因此,优选螺栓套21也为圆形螺栓套,且螺栓套组件2为圆柱形结构。

当螺栓套21也为圆形螺栓套,且螺栓套组件2为圆柱形结构时,第一拼接体3的第一凹槽311的表面相应的优选圆弧形面,具体可参照第一拼接体3的第一个示例和第二个示例,以便匹配。

如图16所示,图16是本发锦工电叶片的根部结构的制造方法一实施方式的流程图,所述制造方法用于制造所述风电叶片的根部结构,所述制造方法包括如下步骤:

S1、提供一可用于成型风电叶片的根部结构的模具5;

S2、铺设外玻璃纤维层11,在模具5内与根部结构外壁对应的位置铺设外玻璃纤维层11;

S3、安装螺栓套组件2,将螺栓套组件2置于外玻璃纤维层11上并保持固定;

S4、安装第二拼接体4,将第二拼接体4抵靠于螺栓套组件2靠近风电叶片顶部的一端;

S5、安装第一拼接体3,在螺栓套组件2的两侧分别放置第一拼接体3,使第一拼接体3的凹部301表面与螺栓套组件2匹配贴合;

S6、重复步骤S3-步骤S5,直至安装完所有的螺栓套组件2、第二拼接体4和第一拼接体3,如图17所示;

S7、铺设内玻璃纤维层12,内玻璃纤维层12覆盖螺栓套组件2、第一拼接体3和第二拼接体4;

S8、灌注成型,向模具5内灌注树脂,加热固化,外玻璃纤维层11可用于形成本体1的外壁,内玻璃纤维层12可用于形成本体1的内壁,如图18所示。

在本实施方式中,第一拼接体3可采用拉挤工艺制备,并保持表面粗糙,以增大摩擦力,表面处理的方式可采用脱模布拉挤成型,或者也可以直接进行打磨。

在本实施方式中,可将螺栓套组件2固定在专用的法兰或其他工装上,然后再将螺栓套组件2置于外玻璃纤维层11上,通过保持法兰或其他工装固定即可使螺栓套组件2在外玻璃纤维层11上保持固定。

本发明实施例还提供了一种风电叶片,所述风电叶片包括上述任一实施例所述的风电叶片的根部结构。

本发明实施例的风电叶片的根部结构及其制造方法、风电叶片,通过所述第一拼接体可将所述螺栓套组件和所述第二拼接体夹紧定位。由于任一所述螺栓套组件和与其抵靠的所述第二拼接体均与所述第一拼接体两侧的所述凹部匹配贴合,即任一所述螺栓套组件和与其抵靠的所述第二拼接体均与所述第一拼接体的两侧随形贴合,从而有利于增大所述螺栓套组件和所述第一拼接体的接触面;也有利于增大所述第二拼接体和所述第一拼接体的接触面。避免在注入树脂后,在所述螺栓套组件周围形成富树脂堆积或灌注空腔,从而有利于增大所述螺栓套组件和周围材料的粘合力,降低了所述螺栓套组件从所述根部结构拔出的风险。同时,由于所述螺栓套组件和所述第一拼接体的接触面增大,使得所述螺栓套组件和所述第一拼接体间的摩擦力增大,从而进一步降低所述螺栓套组件从所述根部结构拔出的风险。从而可提高产品的可靠性,也就是使所述根部结构和具有所述根部结构的风电叶片更加可靠,此外,由于所述拼合件包括多个第一拼接体和多个第二拼接体,便于成型制造,并可分别独立安装,方便操作。所述内嵌体包括拼接的多个螺栓套组件和所述拼合件,所述拼合件与所述螺栓套组件互相夹紧,不易松脱,使得内嵌体的结构紧凑、稳固,有利于进一步提高产品可靠性,且便于制造。

应可理解的是,本发明不将其应用限制到本说明书提出的部件的详细结构和布置方式。本发明能够具有其他实施方式,并且能够以多种方式实现并且执行。前述变形形式和修改形式落在本发明的范围内。应可理解的是,本说明书公开和限定的本发明延伸到文中和/或附图中提到或明显的两个或两个以上单独特征的所有可替代组合。所有这些不同的组合构成本发明的多个可替代方面。本说明书所述的实施方式说明了已知用于实现本发明的最佳方式,并且将使本领域技术人员能够利用本发明。

本发明涉及风电叶片,尤其与风电叶片的连接方法有关。

背景技术:

目前,风电叶片的连接多采用直接预埋法,就是将螺栓套等结构预埋于风电叶片中,再通过螺栓与螺栓套的配合实现叶片的连接。这种方法,会导致叶片局部出现空腔等问题,造成叶根不稳定,也会影响到其外观结构。另外,该种方法中螺栓套与叶片之间只能采用胶粘的方法,连接强度较差,而且该结构还会因叶片打孔造成浪费,并且影响叶片自身强度。

技术实现要素:

针对现有技术中存在的问题,本发明的目的为提供一种连接可靠、稳定性高、连接强度高,且不会破坏叶片结构的风电叶片连接方法。

为实现上述目的,本发明的技术方案如下:

一种风电叶片连接方法,应用于风电叶片与发电机组的连接,所述方法包括:

制作成型连接装置,该连接装置为环状体结构,环状内外面层均为玻璃钢结构,中部具有多个沿体结构延伸的螺纹孔;

该连接装置与所述风道叶片的叶根蒙皮通过粘接方式固定在一起;

通过多个螺栓将该连接装置与所述发电机组连接在一起,其中该多个螺栓与该多个螺纹孔一一对应相连。

在一可选的实施例中,该玻璃钢结构包括多个相互结合的玻璃钢外结构,该多个螺纹孔由多个金属螺栓套形成,所述玻璃钢外结构与所述金属螺栓套一一对应。

在一可选的实施例中,将金属螺栓套、树脂和增强材料一起放入模具模 腔中固化成型,使所述金属螺栓套固结于所述玻璃钢外结构中。

在一可选的实施例中,所述玻璃钢外结构外周面上具有间隔设置的凸凹台。

在一可选的实施例中,所述玻璃钢外结构与所述金属螺栓套相结合的内周面上具有间隔设置的凸凹台。

在一可选的实施例中,先将树脂和增强材料等放入模腔中固化,作出玻璃钢外结构的分体,再将所述金属螺栓套放入两玻璃钢外结构的分体中,对粘成型。

在一可选的实施例中,所述金属螺栓套与所述玻璃钢外结构相结合的外周面沿轴向呈锥形结构。

在一可选的实施例中,所述玻璃钢外结构轴向为外口小里口大的燕尾型结构。

在一可选的实施例中,所述玻璃钢外结构由对模模具压制而成。

在一可选的实施例中,所述玻璃钢外结构采用环氧树脂、不饱和聚酯树脂、乙烯基树脂、聚氨酯树脂和其他热固性树脂中任一种材料制成,增强材料为玻璃纤维制品或碳纤维制品。

本发明的有益效果在于,本发明与现有技术相比,本发明中通过一整体的连接装置与叶片叶根蒙皮之间粘接,不会破坏叶片整体结构,螺纹孔成型于连接装置中,通过螺栓在该螺纹孔与风电机组间实现连接时,连接强度高、稳定性高。

附图说明

下面结合附图对本发明作进一步详细说明:

图1为本发明的风电叶片连接方法中连接装置的立体结构示意图;

图2为本发明的风电叶片连接方法中连接装置的平面结构示意图;

图3为本发明的风电叶片连接方法中连接装置的使用状态示意图;

图4为图3的局部放大结构示意图;

图5为本发明的风电叶片连接方法中连接装置第一实施例的立体结构示意图;

图6为本发明的风电叶片连接方法中连接装置第一实施例另一形式的立 体结构示意图;

图7为本发明的风电叶片连接方法中连接装置第一实施例另一形式的剖视结构示意图;

图8为本发明的风电叶片连接方法中连接装置第二实施例的立体结构示意图;

图9为本发明的风电叶片连接方法中连接装置第二实施例的分解结构示意图。

具体实施方式

体现本发明特征与优点的典型实施例将在以下的说明中详细叙述。应理解的是本发明能够在不同的实施例上具有各种的变化,其皆不脱离本发明的范围,且其中的说明及附图在本质上是当作说明之用,而非用以限制本发明。

本发明的风电叶片连接方法,应用于风电叶片与发电机组的连接,所述方法包括:

制作成型连接装置,该连接装置为环状体结构,环状内外面层均为玻璃钢结构,中部具有多个沿体结构延伸的螺纹孔;

该连接装置与所述风道叶片的叶根蒙皮通过粘接方式固定在一起;

通过多个螺栓将该连接装置与所述发电机组连接在一起,其中该多个螺栓与该多个螺纹孔一一对应相连。

在一可选的实施例中,该玻璃钢结构包括多个相互结合的玻璃钢外结构,该多个螺纹孔由多个金属螺栓套形成,所述玻璃钢外结构与所述金属螺栓套一一对应。

图1和图2分别示出了本发明的风电叶片连接方法中连接装置的立体和平面结构示意图。如图1和图2所示,本发明中,风电叶片连接装置100包括玻璃钢外结构1和金属螺栓套2,金属螺栓套2固结于玻璃钢外结构1中。而且,玻璃钢外结构1和金属螺栓套2均为多个,且相互一一对应,并呈环形排列,最终封闭形成一个圆形,以与叶片剖面形状相配。

图3和图4示出了本发明的风电叶片连接方法中连接装置100的使用状态示意图。如图3和图4所示,本发明的风电叶片连接装置100与风电叶片3相连,特别是与风电叶片3的叶根蒙皮相连,其连接方式例如为粘接,也 可以根据情况选择其他连接方式。金属螺栓套2可以通过螺栓与发电机组相连,从而实现风电叶片与发电机组的连接。

图5、图6和图7示出了一具体实施例的风电叶片连接方法中连接装置101的结构示意图。如图5、图6和图7所示,在该实施例中,连接方法中连接装置101包括玻璃钢外结构11和金属螺栓套21。该实施例中,每一玻璃钢外结构11与每一1金属螺栓套21之间均采用一体成型结构,具体成型方法请参考下述方法介绍。

在该实施例中,玻璃钢外结构11的外周面上还可以具有间隔设置的凸凹台111,以方便各玻璃钢外结构11之间的连接。另外,玻璃钢外结构11与金属螺栓套21相结合的内周面上也可以具有间隔设置的凸凹台112,以提高玻璃钢外结构11与金属螺栓套21的固结强度。

图8和图9示出了另一具体实施例的风电叶片连接方法中连接装置102的结构示意图。如图8和图9所示,在该实施例中,连接装置102包括相对设置的玻璃钢外结构分体12、13和金属螺栓套22。该实施例中,每一对玻璃钢外结构分体12和13相互对接,形成玻璃钢外结构整体,并将金属螺栓套22固结于其中。其中玻璃钢外结构分体12和13可大小相同,结构对称,以方便加工和组装。在该实施例中,金属螺栓套22与玻璃钢外结构相结合的外周面沿轴向呈锥形结构,如图9所示,其目的为加强金属螺栓套22与玻璃钢外结构之间的固结强度。

另外,本发明的玻璃钢外结构由对模模具压制而成,加压方式包括机械加压或真空辅助加压。对模成型模具一般为金属材料,模具由上下模组成,上下模之间空腔形成玻璃钢外结构的外形轮廓。

在本发明的方法中,金属螺栓套和玻璃钢外结构整体可以一次成型,即将金属螺栓套、树脂和增强材料等一起放入模具模腔中固化成型;也可以分次成型,即先将树脂和增强材料等放入模腔中固化,做成哈夫型玻璃钢外结构分体半壳,再将金属螺栓套放入两瓣玻璃钢中对粘成型。

该本发明的方法中,玻璃钢外结构内壁光滑或环向有凸凹台,轴向为外口小里口大的燕尾型结构,外侧光滑或环向有凸凹台,轴向为外口小里口大的燕尾型结构。再者,玻璃钢外结构采用环氧树脂、不饱和聚酯树脂、乙烯基树脂、聚氨酯树脂和其他热固性树脂中任一种材料制成,增强材料为玻璃 纤维制品或碳纤维制品。

本发明的有益效果在于,本发明与现有技术相比,本发明中通过一整体的连接装置与叶片叶根蒙皮之间粘接,不会破坏叶片整体结构,螺纹孔成型于连接装置中,通过螺栓在该螺纹孔与风电机组间实现连接时,连接强度高、稳定性高。

本发明的技术方案已由可选实施例揭示如上。本领域技术人员应当意识到在不脱离本发明所附的权利要求所揭示的本发明的范围和精神的情况下所作的更动与润饰,均属本发明的权利要求的保护范围之内。

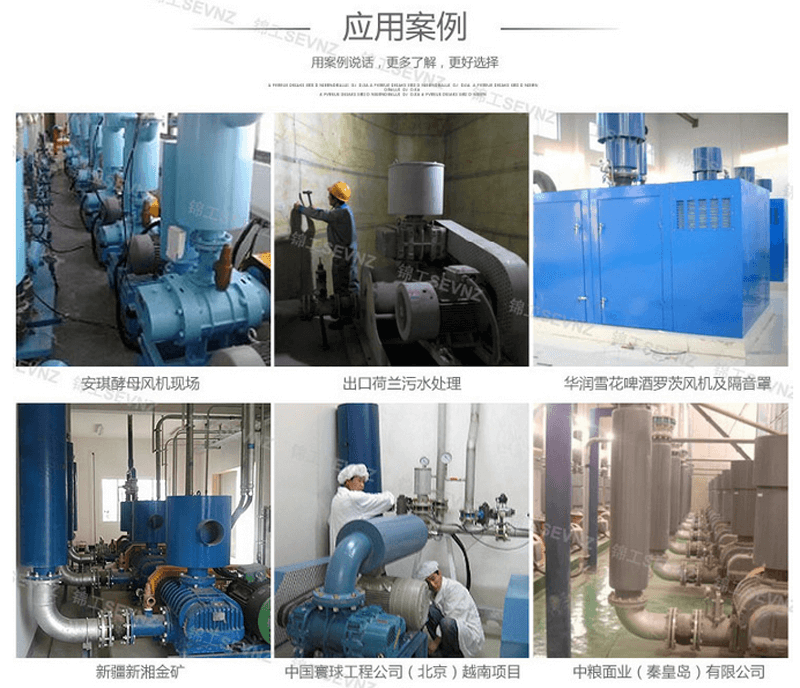

山东锦工有限公司

地址:山东省章丘市经济开发区

电话:0531-83825699

传真:0531-83211205

24小时销售服务电话:15066131928