浅谈罗茨鼓风机技术改造

摘 要:创建节约型企业是响应国家建设资源节约型社会的重要基础性工作,也是企业增强核心竞争力的根本要求。扬州石化有限责任公司常压装置常压塔顶油气输送风机——罗茨鼓风机自2012年3月投用以来,运转可靠度低,能耗较高,故障频繁,单次维修时间较长,极锦工影响了装置运行。本文阐述了从技术上采取多种手段对罗茨鼓风机进行技术改造的全过程及取得的经济效益。

关键词:罗茨风机;螺旋密封;转速;技术改造

一、前言

扬州石化有限责任公司常压装置塔顶油气输送风机——罗茨鼓风机(型号TAR100, 8 Nm3/min,1480 r/min(变频),0.15(出口)Mpa,37KW,两级鼓风,带传动,年运行8000 h),压缩常压塔顶轻烃并输送至催化裂化装置气压机入口由吸收稳定单元进行分离,主要分离出液化气,干气。当前装置原油处理量42.3万T/年下,该风机正常工作状态下一、二级出口压力分别为0.10、0.12Mpa,一、二级出口压力均大于催化裂化气压机入口压力(0.06 Mpa),维修频次约6次/年,故障维修时间较长约60h/次,使用循环冷却水≥2T/ h。

经过技术经济分析后认为,由于气体管路阻力较小,轻烃向气压机入口输送的能力有富余;故障时设备维修次数及单次维修时间过长;风机转速存在200-300rpm的波动等问题。因此在机组输送能力和设备有效利用率上有改善的空间。

二、项目内容与实施效果

从节能和降低机组故障率的目的出发,我们提出了以下几点改进措施:

1、降低机组负荷从而降低电机电流。因电机故障率较低,运行周期一般为风机的6倍以上,故改两级鼓风为一级鼓风,拆除电机双侧皮带中的一侧,压缩油气流程由串联改为并联/串联均可使用,一般根据管路沿程压降计算公式△P=λ×ρ×(L/D)×(V-2/2)(单位:Pa)可以计算得出管路压降。为简化计算过程,查相关图表得知:DN80mm,L=100m空气管道的阻力降约为0.254~1.892KPa,输送油气的管道阻力降≤3.5 KPa。所以正常情况只运行风机其中一级即可达到输送要求,另外一台风机则变为备用机。机组负荷降低近35%,实测电机电流从45A降至30A,电机功耗降低约33%,同时仅增加四千元的管路流程改造投资即获得备用风机一台。

2、提高设备有效利用率。减少定期/临时维修时间,从而减少因维修导致的轻烃放空/放低压瓦斯管网的泄放量。改为单级鼓风后,另外一台风机等于多出了一台备用机组,一台发生故障时,仅需20分钟的时间用来更换皮带、切换机组,机组故障维修时间由60 h/次×6次 /年(约360 h /年)降至20min×6次=2 h/年,减少油气泄放约360 h。

3、降低轴承故障率,节约中小修费用。原机组的轴封采用的是光轴+骨架油封(4片)密封,该密封形式不能保证对介质的完全密封,运行一段时间后,泄漏出来的轻烃组分冷凝后就会积存与轴承座,溶解稀释了润滑脂,造成润滑不良,轴承损坏频繁。拆解分析,我们采取了采用螺旋槽密封+反向密封氮气流程,用节流孔板+针形截止阀控制氮气流量。

当氮气通过连续螺旋时,其流动状态发生变化,承受周向速度Vt和周向压力P。Vt可分解为沿齿槽流动的速度V1和垂直于齿面的速度V2,V2可再次分解为轴向分速度Va,借助于螺旋槽的推进,形成“泵送”作用而将少量氮气不断反向输送至压缩腔内,形成密封。该措施增加氮气用量约1m3/h,保证了轴承座内微正压,充分保护脂润滑轴承避免与轻烃接触,延长轴承使用寿命三倍以上。

4、停止一、二级间循环冷却水的使用达到节水目的。烃类热裂解总会产生焦类物质,测量原级间气体温度,夏季风机出口介质温度最高温度为65℃,测得轴承及同步齿轮传动机构温度为68℃,该温度未超过厂家设备安全设防值75℃,在该温度下不会导致介质油气的结焦倾向加大。所以,无级间冷却水仍能满足工艺生产和设备安全的要求,可以节约使用循环水≥1.5T/ h。

5、改善罗茨风机转速不均匀状况。转速时不均匀时,零部件承受交变应力,长此以往,易破坏产生突发故障。罗茨风机转速是否平稳主要受变频器工作稳定状况、气体负荷变化、级间带液情况、皮带是否打滑等影响,是根据常压塔塔顶压力进行控制的,常压装置原油加工量增大后,原有入口管线、换热器、压降变大。塔顶压力升高时,风机转速应升高,而此时吸入气体量却不足,导致风机产生短时“飞车”现象。数据分析及现场查看后认为,从塔顶→塔顶油气冷却器入口→冷却器出口→顶回流罐→风机入口缓冲罐压力分布分别为70Kpa→65Kpa→35Kpa→10Kpa→4Kpa,因此初步判断常压塔顶系统结盐或管路流通能力不足现象,压降较大部位见下图。

①在冷却器处压降最大。结盐机理如下:原油加工

摘 要:创建节约型企业是响应国家建设资源节约型社会的重要基础性工作,也是企业增强核心竞争力的根本要求。扬州石化有限责任公司常压装置常压塔顶油气输送风机——罗茨鼓风机自2012年3月投用以来,运转可靠度低,能耗较高,故障频繁,单次维修时间较长,极锦工影响了装置运行。本文阐述了从技术上采取多种手段对罗茨鼓风机进行技术改造的全过程及取得的经济效益。

关键词:罗茨风机;螺旋密封;转速;技术改造

一、前言

扬州石化有限责任公司常压装置塔顶油气输送风机——罗茨鼓风机(型号TAR100, 8 Nm3/min,1480 r/min(变频),0.15(出口)Mpa,37KW,两级鼓风,带传动,年运行8000 h),压缩常压塔顶轻烃并输送至催化裂化装置气压机入口由吸收稳定单元进行分离,主要分离出液化气,干气。当前装置原油处理量42.3万T/年下,该风机正常工作状态下一、二级出口压力分别为0.10、0.12Mpa,一、二级出口压力均大于催化裂化气压机入口压力(0.06 Mpa),维修频次约6次/年,故障维修时间较长约60h/次,使用循环冷却水≥2T/ h。

经过技术经济分析后认为,由于气体管路阻力较小,轻烃向气压机入口输送的能力有富余;故障时设备维修次数及单次维修时间过长;风机转速存在200-300rpm的波动等问题。因此在机组输送能力和设备有效利用率上有改善的空间。

二、项目内容与实施效果

从节能和降低机组故障率的目的出发,我们提出了以下几点改进措施:

1、降低机组负荷从而降低电机电流。因电机故障率较低,运行周期一般为风机的6倍以上,故改两级鼓风为一级鼓风,拆除电机双侧皮带中的一侧,压缩油气流程由串联改为并联/串联均可使用,一般根据管路沿程压降计算公式P=λ×ρ×(L/D)×(V-2/2)(单位:Pa)可以计算得出管路压降。为简化计算过程,查相关图表得知:DN80mm,L=100m空气管道的阻力降约为0.254~1.892KPa,输送油气的管道阻力降≤3.5 KPa。所以正常情况只运行风机其中一级即可达到输送要求,另外一台风机则变为备用机。机组负荷降低近35%,实测电机电流从45A降至30A,电机功耗降低约33%,同时仅增加四千元的管路流程改造投资即获得备用风机一台。

2、提高设备有效利用率。减少定期/临时维修时间,从而减少因维修导致的轻烃放空/放低压瓦斯管网的泄放量。改为单级鼓风后,另外一台风机等于多出了一台备用机组,一台发生故障时,仅需20分钟的时间用来更换皮带、切换机组,机组故障维修时间由60 h/次×6次 /年(约360 h /年)降至20min×6次=2 h/年,减少油气泄放约360 h。

3、降低轴承故障率,节约中小修费用。原机组的轴封采用的是光轴+骨架油封(4片)密封,该密封形式不能保证对介质的完全密封,运行一段时间后,泄漏出来的轻烃组分冷凝后就会积存与轴承座,溶解稀释了润滑脂,造成润滑不良,轴承损坏频繁。拆解分析,我们采取了采用螺旋槽密封+反向密封氮气流程,用节流孔板+针形截止阀控制氮气流量。

当氮气通过连续螺旋时,其流动状态发生变化,承受周向速度Vt和周向压力P。Vt可分解为沿齿槽流动的速度V1和垂直于齿面的速度V2,V2可再次分解为轴向分速度Va,借助于螺旋槽的推进,形成“泵送”作用而将少量氮气不断反向输送至压缩腔内,形成密封。该措施增加氮气用量约1m3/h,保证了轴承座内微正压,充分保护脂润滑轴承避免与轻烃接触,延长轴承使用寿命三倍以上。

4、停止一、二级间循环冷却水的使用达到节水目的。烃类热裂解总会产生焦类物质,测量原级间气体温度,夏季风机出口介质温度最高温度为65℃,测得轴承及同步齿轮传动机构温度为68℃,该温度未超过厂家设备安全设防值75℃,在该温度下不会导致介质油气的结焦倾向加大。所以,无级间冷却水仍能满足工艺生产和设备安全的要求,可以节约使用循环水≥1.5T/ h。

5、改善罗茨风机转速不均匀状况。转速时不均匀时,零部件承受交变应力,长此以往,易破坏产生突发故障。罗茨风机转速是否平稳主要受变频器工作稳定状况、气体负荷变化、级间带液情况、皮带是否打滑等影响,是根据常压塔塔顶压力进行控制的,常压装置原油加工量增大后,原有入口管线、换热器、压降变大。塔顶压力升高时,风机转速应升高,而此时吸入气体量却不足,导致风机产生短时“飞车”现象。数据分析及现场查看后认为,从塔顶塔顶油气冷却器入口冷却器出口顶回流罐风机入口缓冲罐压力分布分别为70Kpa65Kpa35Kpa10Kpa4Kpa,因此初步判断常压塔顶系统结盐或管路流通能力不足现象,压降较大部位见下图。

①在冷却器处压降最大。结盐机理如下:原油加工过程中,有机氯发生分解生成HCl或无机氯的钠盐、钙盐、镁盐。常压塔顶注入氨气(NH3),NH3 和HCl反应生成NH4Cl,当塔内出现液相明水时形成NH4Cl水溶液NH4Cl水溶液在流动过程中随温度的升高,水分逐渐失去而成为一种黏性很强的半流体与铁锈等一起沉积附着在设备、管线内壁,导致流通截面变小,压降增大。

②顶回流罐风机入口缓冲罐的压降较大,导致顶回流罐风机入口缓冲罐管道(DN80mm)为利旧,小于风机入口管径(DN100mm),目前无法更换。

在满足塔顶油气冷却效果的情况下,稍开冷却器副线阀后,压力变化为70Kpa60Kpa43Kpa18Kpa10Kpa,风机转速目前仅有20~50rpm的波动,情况大有好转。

三、经济效益与社会效益分析

措施(1)节省用电约为7KW×24 h×330=55440 KW·h,即减少电费(0.6166元/ KW·h)支出约3.4万元。

措施(1)增加初始投资0.4万元,分摊后约0.03万元/年。

措施(2)每年减少油气(约5000元/T)放大气/放低压瓦斯总网约0.102T/ h×360 h=36.75 T,约18.375万元。

措施(3)增加氮气消耗(1.20元/ m3)约1m3/h×8000 h=8000 m3/年,约9600元。

措施(3)减少中小修及配件费用(1160+2000)元/次×3次/年=9480元/年。(每次维修,轴承约500元,油封约480元,皮带约180元,工时费约2000元)

措施(4)减少循环水使用约≥1.5T/h×8000 h=12000 T/年。约1万元。

以上合计节约22.545万元/年,取得了较好的经济效益;同时大大减少了油气放空/放低压瓦斯管网,取得一定的节能减排社会效益。

四、存在的主要问题和改进措施

由于风机转速仍有少量波动,预计下次装置计划大修时,采取更换塔顶油气出口管线、增锦工机入口管线和清洗管路、换热器等措施,增大流通面积,降低压降,使风机转速更加均匀。

参考文献

《炼油设备基础知识》 马秉骞 主编

《炼油设备工程师手册(第二版)》,中国石化出版社

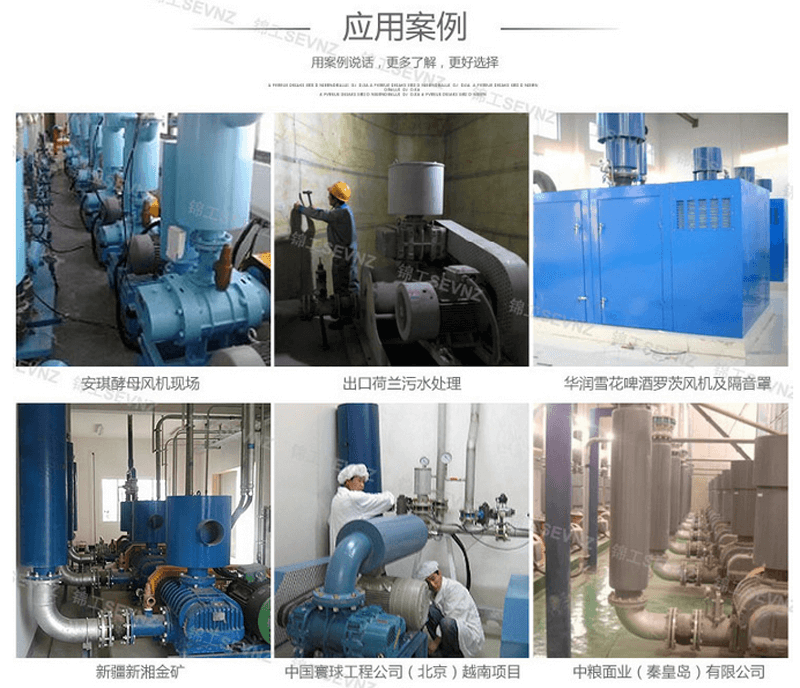

科 学 进步 浅谈罗茨鼓风机的技术改造 蒋理 吴正生 (中国石化扬州石化 有限责任 公司,江苏扬~) 摘 要:创建节约型企业是响应 国家建设资源节约型社会 的重要基础 性工作 ,也是企业增强核心竞争力 的根本要求 。扬州石化有 限责任 公司常压装 置常压 塔顶油气 输送 风机—— 罗茨鼓风机 ~2o12年3月投用 以来 ,运转可靠度低 ,能耗较 高,故障频繁,单次 维修时间较长,极锦工影 响了装 置运行 。本文 阐述了从技术上采取多种手段对罗茨鼓风机进行技术改造的全过程及 取得 的经济 效益 关键词:罗茨风机 ;螺旋密封 :转速 ;技术改造 一 、 前言 扬 卅I石化有 限责任公 司常压 装置塔顶油气 输送风 机—— 罗茨鼓风 机 (型号TAK100,8 Nm3/n-fin,1480 r/rain(变频),0.15(出 口)Mpa,37KW ,两 级鼓风,带传动 ,年运行8000 h),压缩常压塔顶轻烃并输送 至催化裂化装置 气压机入口由吸收稳定单元进行分离,主要分离出液化气,干气。当前装置 原油处理量42.3万T/年下,该风机正常工作状态下一、二级出121压力分别为 O.10、0.12Mpa,一 、二级 出 口压力均 大于催化 裂化气 压机入 口压力 (O.O6 Mpa),维修频次约6次/年,故障维修时间较长约60h/次,使用循环冷却水 ≥ 2T/h。 经过技术经济分析后认为,由于气体管路阻力较小,轻烃向气压机入口 输送的能力有富余:故障时设备维修次数及单次维修时间过长:风机转速存 在200—300rpm的波动等问题。因此在机组输送能力和设备有效利用率上有 改善的空间。 二、项目内容与实施效果 从节能和降低机组故障率的目的出发,我们提出了以下几点改进措施: 1、降低机组负荷从而降低 电机 电流。因电机故障率较低 ,运行周期一般 为风机的6倍 以上 ,故改两级鼓风为一级鼓风,拆除 电机双侧 皮带中的一侧 , 压缩油气流程 由串联改为并联/串联均可使用,一般根据管路沿程压降计算 公式 Ap=kxpx(L/D)×c、,.2/2)(单位:Pa)可 以计算得出管路压 降。为简化计 算过程,查相关图表得知:DN80mm,L=100m空气管道的阻力降约为0.254~ 1.892KPa,输送油气的管道阻力降≤3.5 KPa。所以正常情况只运行风机其 中一级即可达到输送要求,另外一台风机则变为备用机。机组负荷降低近 35%,实测电机电流从45A降至30A,电机功耗降低约33%,同时仅增加四千 元的管 路流程改造投资即获得 备用风机一台。 2、提高设备有效利用率。减少定期/临时维修时间,从而减少因维修导 致的轻烃放 空/放低压瓦斯管 网的泄放量。改为单级鼓风后,另外一台风机 等于多出了一台备用机组,一台发生故障时,仅需2O分钟的时间用来更换皮 带、切换机组,机组故障维修时间由60 h/次×6次 /年 (约360 h/年)降至 20minX6次=2 h/年,减少油气泄放约360 h。 3、降低轴承故障率,节约中小修费用。原机组的轴封采用的是光轴 +骨 架油封(4片)密封,该密封形式不能保证对介质的完全密封,运行一段时间 后,泄漏出来的轻烃组分冷凝后就会积存与轴承座,溶解稀释了润滑脂,造 成润滑不良,轴承损坏频繁。拆解分析,我们采取了采用螺旋槽密封+反向 密封氮气流程,用节流孔板+针形截止阀控制氮气流量。 当氮气通过连续螺旋时,其流动状态发生变化,承受周向速度vt和周向 压力P。Vt可分解为沿齿槽流动的速度v1和垂直于齿面的速度V2,V2可再次 分解为轴向

根据流体力学理论,气体的流动过程将伴随着损失。由于这一切都是在风机输送气体的过程中发生的,也就是浪费了风机的能量。

罗茨风机的风压是不受风机转速限制的,不论转速变化如何其风压可以保持不变。而风量则与风机转速成正比的。罗茨鼓风机恒转矩负载,其节电率与转速降成正比,虽然不同于一般风机、水泵节电率更高,但因它的功率较大,而且只要炉墙不坏,是连续24小时工作的,并开动时间亦很长,因此节电潜力大,节电费用高。

罗茨鼓风机进行技术改造后,改变了过去以调节出口或者进口阀门开度方式来调节风压或风量的生产方式,劳动强度减轻,调节的及时性好,提高了产品的合格率,单耗明显下降。

罗茨风机在运转中要注意检查:电源、电压、电流值、压力、大气温度、排出温度、轴承温度、振动、噪音、油位、污垢程度、皮带张力等事项并留下记录表,这样对于早期发现或发生问题时原因调查有很大帮助。不可以使用出口闸阀来调整风量,应该改变罗茨风机转速或赠放排气阀防控的方法来调整。

不应把罗茨风机安装在人经常出入的场所,以防受伤和烫伤。罗茨风机室外配置时,应设置防雨棚,罗茨风机在不大于40℃的环境温度下可长期使用,超过40℃时,应安装排气扇等降温措施,以提高风机使用寿命。

山东锦工有限公司

地址:山东省章丘市经济开发区

电话:0531-83825699

传真:0531-83211205

24小时销售服务电话:15066131928