产品系列:

产品系列

流量

压力

HG32

0.5m3/min-2.78m3/min

9.8kPa-58.8kPa

HG50

1.22m3/min-4.81m3/min

9.8kPa-58.8kPa

HG65

2.13m3/min-8.68m3/min

9.8kPa-58.8kPa

HG80

3.31m3/min-12.88m3/min

9.8kPa-58.8kPa

HG100

6.22m3/min-19.71m3/min

9.8kPa-58.8kPa

HG125

9.94m3/min-32.31m3/min

9.8kPa-58.8kPa

HG150

17.75m3/min-46.63m3/min

9.8kPa-58.8kPa

HG200

23.08m3/min-63.81m3/min

9.8kPa-58.8kPa

HG32V

0.66m3/min-2.76m3/min

-9.8kPa~-49kPa

HG50V

1.17m3/min-4.78m3/min

-9.8kPa~-49kPa

HG65V

2.05m3/min-8.65m3/min

-9.8kPa~-49kPa

HG80V

2.97m3/min-12.83m3/min

-9.8kPa~-49kPa

HG100V

5.53m3/min-19.66m3/min

-9.8kPa~-49kPa

HG125V

8.78m3/min-32.22m3/min

-9.8kPa~-49kPa

HG150V

16.18m3/min-46.51m3/min

-9.8kPa~-49kPa

HG200V

21.46m3/min-63.53m3/min

-9.8kPa~-49kPa

本实用新型涉及一种新型高效节能三叶罗茨鼓风机。

背景技术:

罗茨鼓风机利用转子在气缸内作相对运动来压缩和输送气体,适用于低压力场合的气体输送和加压。罗茨鼓风机的能效提升一直是行业内不断追求的目标。目前影响罗茨鼓风机能效的主要指标包括:1、容积效率;2、叶轮结构;3、工作噪音。上述指标对罗茨鼓风机的影响主要是:罗茨鼓风机在不断吸、排气过程中,进气腔和排气腔大小发生周期性变化,由此产生的不均匀气流会作用于周围介质引起压力脉冲,尤其在排气口位置,因基元容积与排气腔连通,回流冲击造成压力脉冲更为强烈,因此产生强烈气动噪音,易出现回流,此时一旦机壳和叶轮间存在间隙,会影响容积效率。目前,为了减少罗茨鼓风机工作噪音,会附加用于消除噪音的装置或设备,但基本都会造成整机尺寸增大,高度提升,降低了罗茨鼓风机使用效率。而现有叶轮结构由于叶型方面设计的不合理,增大了罗茨鼓风机工作能耗,难以达到节能的目的;此外,现有风机的吸入口和排出口口径偏小,增大了吸入和排出的风速和阻力,提高了风机的能耗,也不能达到节能的目的。此外,现有风机吸入口和排出口口径的偏小,增大了吸入和排出的风速和阻力,提高了风机的能耗,也不能达到节能的目的

技术实现要素:

本实用新型为了弥补现有技术的不足,提供了一种新型高效节能三叶罗茨鼓风机,通过对机壳内腔、叶轮的结构改进,防止回流并保证了最佳容积效率,通过连接消音器,大大降低了噪音的同时,整机结构紧凑,解决了现有技术中存在的问题。

本实用新型是通过如下技术方案实现的:

一种新型高效节能三叶罗茨鼓风机,包括机壳及设于机壳内相互啮合的两组三叶齿轮,各三叶齿轮由均匀设置的叶轮齿组成,所述三叶齿轮为渐开线叶型结构;在机壳内腔底面设有异形长槽排气结构;在机壳进气口上连接消音器。

在机壳上设有风机的吸入口和排出口,吸入口和排出口尺寸分别在现有标准规格尺寸的基础上面积提升10%。

所述异形长槽排气结构包括两相对设于机壳内腔底面上的排气槽组,各排气槽组为若干条间隔设置的排气凹槽,各排气槽组的排气凹槽沿机壳内腔长度方向逐渐递增或递减设置,两排气槽组的排气凹槽长度变化趋势相反。

两排气槽组设于机壳排气口上方的机壳内腔底面上。

各排气槽组的排气凹槽均匀间隔设置。

所述渐开线叶型结构的渐开线始点角度为31.42°,所述渐开线叶型结构的渐开线终点角度为66.47°;所述渐开线叶型结构的三叶齿轮的非工作面宽度为三叶齿轮外径的0.12-0.13。

所述渐开线始点角度指在各叶轮齿上,渐开线底端与叶轮齿中心的连线偏离叶轮齿对称线的夹角;

所述渐开线终点角度指在各叶轮齿上,叶轮齿对称线与节圆的交点和渐开线顶端的连线偏离叶轮齿对称线的夹角。

叶轮齿一侧的渐开线面的顶端与一凸圆面底端相连,凸圆面的顶端与非工作面一端相连;渐开线面的底端与一凹圆面的一端相连;所述依次相连的非工作面、凸圆面、渐开线面和凹圆面组成叶轮本体。

所述凸圆面的半径为节圆直径的0.24;所述凹圆面的半径为节圆直径的0.16。

各排气槽组由多条长条形排气凹槽组成。

所述长条形排气凹槽的数量为5条。

各排气槽组的排气凹槽中最长的排气凹槽长度为机壳内腔一侧的弧面长度的1/4-1/3。

所述消音器为吸入消音器,所述吸入消音器用于对进入风机内的风进行消音、过滤处理。

所述吸入消音器的具体结构采用专利的风机用吸入消音器。

本实用新型的有益效果:

该新型高效节能三叶罗茨鼓风机通过对机壳内腔、叶轮的结构改进,防止回流并保证了最佳容积效率;在机壳内腔底面通过设置异形长槽排气口,使基元容积与排气口连接位置形成均匀而对称的缓冲槽,相比现有规则的凹槽进一步减小回流冲击强度,降低气流冲击噪音,大大减少了振动;通过将渐开线叶轮的渐开线面及非工作面进行结构的调整和修形,实现了两叶轮旋转时渐开线面啮合长度的综合延长,增加了密封性,从而减少了回流可能造成的容积效率的降低;通过在进气口位置连接消音器,大大降低了噪音的同时,完成了对进入风机的气体过滤,整体结构紧凑;该三叶罗茨鼓风机通过上述改进,相比现有风机平均节能超过10%,最高节能可达30%;容积效率提高了5-12%。

附图说明

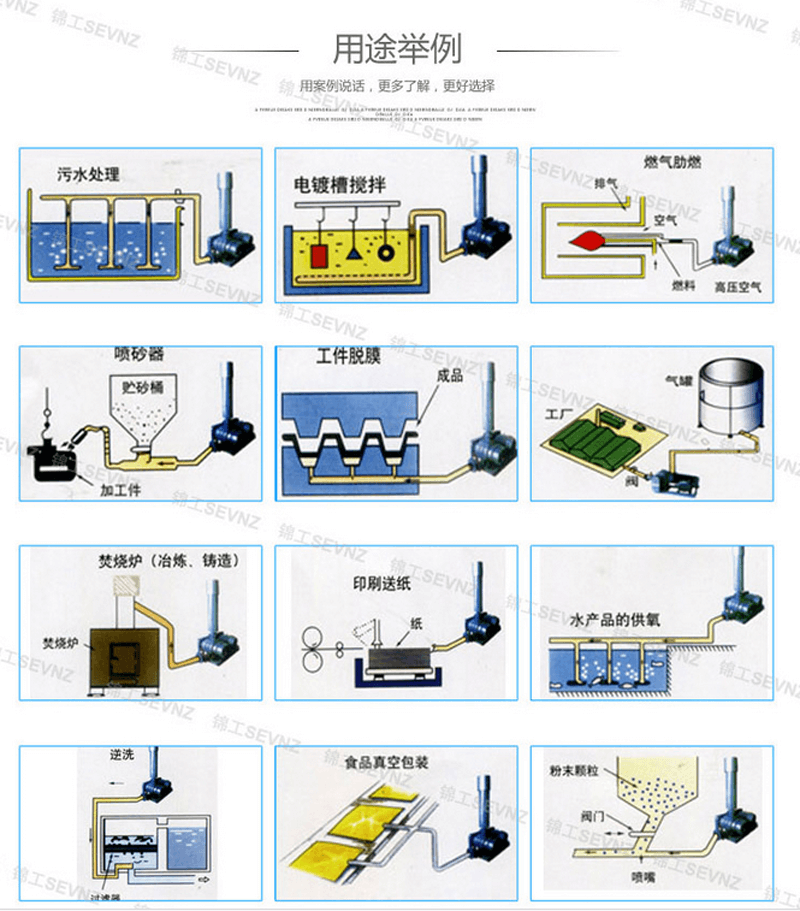

图1为本实用新型的结构示意图;

图2为图1左视结构示意图;

图3为图1中罗茨鼓风机剖视结构示意图;

图4为图1中罗茨鼓风机机壳内截面结构示意图;

图5为图1中罗茨鼓风机三叶齿轮的结构示意图;

图6为图1中罗茨鼓风机机壳内气流走向流程图;

图7为图1中罗茨鼓风机机壳结构示意图。

图中,1机壳、2三叶齿轮、3异形长槽排气结构、3.1排气凹槽、4消音器、5非工作面、6渐开线面、7凸圆面、8凹圆面。

具体实施方式

为能清楚说明本方案的技术特点,下面通过具体实施方式,并结合其附图,对本实用新型进行详细阐述。

如图1-7所示,该新型高效节能三叶罗茨鼓风机包括机壳1及设于机壳内相互啮合的两组三叶齿轮2,各三叶齿轮由均匀设置的叶轮齿2.1组成,各叶轮齿2.1为对称叶型,所述三叶齿轮为渐开线叶型结构,在各叶轮齿顶端设有一非工作面,在叶轮齿的叶峰与叶谷之间设有渐开线面6;在机壳内腔底面设有异形长槽排气结构3;在机壳1进气口上连接消音器4。

所述异形长槽排气结构3包括两相对设于机壳内腔底面上的排气槽组,各排气槽组为若干条间隔设置的排气凹槽3.1,各排气槽组的排气凹槽沿机壳内腔长度方向逐渐递增或递减设置,两排气槽组的排气凹槽长度变化趋势相反。通过这一趋势排气槽组的设置,能够均匀缓冲由机壳与叶轮空间内气体进入排气口位置的冲击力,大大降低气体噪音。

两排气槽组设于机壳排气口上方的机壳内腔底面上。各排气槽组的排气凹槽3.1均匀间隔设置。

所述渐开线叶型结构的渐开线始点角度为31.42°,所述渐开线叶型结构的渐开线终点角度为66.47°;所述渐开线叶型结构的三叶齿轮2的非工作面5宽度为三叶齿轮2外径的0.12-0.13。上述渐开线始点角度和终点角度相较现有标准渐开线面起始角度,进行了修整,非常显著的提升了两叶轮旋转时渐开线面啮合长度的综合延长,增加了密封性。

所述渐开线始点角度指在各叶轮齿上,渐开线底端与叶轮齿中心的连线偏离叶轮齿对称线的夹角;

所述渐开线终点角度指在各叶轮齿上,叶轮齿对称线与节圆的交点和渐开线顶端的连线偏离叶轮齿对称线的夹角。

叶轮齿一侧的渐开线面6的顶端与一凸圆面7底端相连,凸圆面7的顶端与非工作面5一端相连;渐开线面6的底端与一凹圆面8的一端相连;所述依次相连的非工作面、凸圆面、渐开线面和凹圆面组成三叶齿轮2的叶轮本体。

所述凸圆面7的半径为节圆直径的0.24;所述凹圆面6的半径为节圆直径的0.16。

上述叶轮齿齿轮,只需保证渐开线面的起始角度和非工作面的宽度,其余弧段尺寸可作适当调整,只要保证两叶轮转动过程中不发生碰撞或刮擦即可。

各排气槽组由5条长条形排气凹槽3.1组成。

各排气槽组的排气凹槽3.1中最长的排气凹槽长度为机壳1内腔一侧的弧面长度的1/4-1/3。

通过加大现有风机吸入口和排出口口径,提升10%左右的吸入、排出面积,减小了吸入和排出的风速和阻力,降低了风机的能耗,也能达到节能的目的。

所述消音器4为吸入消音器,所述吸入消音器用于对进入风机内的风进行消音、过滤处理。该吸入消音器内部结构为现有技术,主要起到消音和空气过滤的作用,此处不再详述。该吸入消音器的连接,使罗茨鼓风机整体结构紧凑,且高度较现有连接消音结构的罗茨鼓风机高度大大降低。

工作原理和过程:该罗茨鼓风机工作时,由消音器进入其内的气体,在经消音器消声、过滤处理后,一方面大大降低了工作噪音,另一方面保证了进入风机内气体的品质;气体在机壳内,通过两叶轮齿的啮合,逐渐进入不同的腔并进行压缩,最终在汇集到机壳排气口位置时由排气腔排出。由于在排气口上方的机壳内底壁上设置了相对称的异形长槽排气结构3,在基元容积与排气腔交汇处,通过该异形长槽排气结构3,相比普通规则凹槽,能够更好的延缓高压气体的回流过程,减小回流冲击强度,最大程度的降低气流冲击噪音,减小的振动;同时由于三叶齿轮的非工作面和渐开线面结构修形、得到的三叶齿轮在啮合过程中,渐开线面内啮合长度综合延长,增加了密封性,提升了容积效率。

上述具体实施方式不能作为对本实用新型保护范围的限制,对于本技术领域的技术人员来说,对本实用新型实施方式所做出的任何替代改进或变换均落在本实用新型的保护范围内。

本实用新型未详述之处,均为本技术领域技术人员的公知技术。

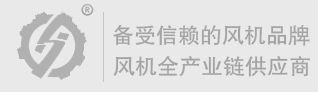

近年来,国家大力推行绿色环保,整治污染、节能减排,以共同实现绿色生活为最终目标。鼓风机在环保行业应运而生,因其使用范围广,效率高,耗能低,被广而用之。

在我国积极的政策及经济的背景下,在各行各业的发展的刺激下,鼓风机的市场潜力是不容小觑的。

鼓风机历史悠久,往时家中的炉灶就是使用的小型的鼓风机来鼓风以燃的更旺。最早的工业使用的鼓风机要追溯到东汉初年,当时人们发明出一种利用水力作为动力的鼓风机用于冶金铸造业,具备真正的工业机器的特征,到了明代就已经有了活塞式鼓风机。作为中国古代众多发明中并不是经常被提起的鼓风机,在12世纪传入欧洲,是西方发明蒸汽机的原理始祖,可以说鼓风机推动了工业机械的发明,为工业革命的到来奠定了一定的科技基础。

现在用于家庭炉灶的小型鼓风机已经随着生活方式的进步逐渐被淘汰了,但是在工业生产中,鼓风机依然发挥着它不可替代的作用。鼓风机原理是利用压力作用实现流体的运动,在冶金、化工、医药、食品、矿井、气力输送、纺织印染、造纸机械等行业得到了广泛的应用。一般来说,鼓风机在这些行业中主要有两种用途。一是通过鼓风机使气体流动可以达到清洁空气的作用,比如在矿井下,惰性气体比较多,而氧气含量少。鼓风机可以使惰性气体排出,留出更多的空间来容纳外界的氧气,可以避免工人缺氧窒息。在化工行业,鼓风机可以加速气体流动,从而实现清洁空气环境或者是加速气体的收集。二是通过鼓风机来实现运输流体的作用。工业鼓风机以其强大的压力差可以实现流体的运输,比如在煤气站、石油石化等行业就实现了这样的运用。

鼓风机是时代发展的产物,我们要合理应用,让它发挥无限的价值,顺应时代的发展,不断加以创新,使鼓风机行业的发展更上新的台阶。

以上内容由锦工鼓风机(上海)有限公司(发布,转载请注明出处。

污水处理三叶罗茨风机

污水处理三叶罗茨风机工作原理:

三叶罗茨鼓风机为容积式风机,输送的风量与转速成比例,三叶型叶轮每转动一次由2个叶轮进行3次吸、排气,与二叶型相比,气体脉动变少,负荷变化小,机械强度高。在2根平相行的轴上设有2个三叶型叶轮,轮与椭圆形机箱内孔面及各叶轮三者之间始终保持微小的间隙,由于叶轮互为反方向匀速旋转,使箱体和叶轮所包围着的一定量的气体由吸入的一侧输送到排出的一侧。各支叶轮始终由同步齿轮保持正确的相位,不会出现互相碰触现象,因而可以高速化,不需要内部润滑,而且结构简单,运转平稳,性能稳定,适应多种用途,已运用于广泛的领域。

通常,污水处理罗茨鼓风机和水泵以定速运行,然后通过改变三叶罗茨鼓风机出口的阀门开度或通过改变开度来调节风量出水管中的调节阀。风机和水泵的最大特点是负载转矩与转速的平方成正比,轴的功率与速度的立方成正比。因此,如果固定电动机速度操作根据所需流量以速度变化,则根据节省电动机速度节约大量电能。在污水处理系统中,罗茨鼓风机的主要功能是给生化系统充氧,使生化系统有足够的氧气。

污水处理三叶罗茨风机特点:

污水处理三叶罗茨风机是污水处理方面大多数用户的一致选择。还有较少部分用户会选择使用离心风机。罗茨风机尤其是技术越来越成熟的生产厂家,都在专注三叶型罗茨风机,较之前的二叶型,风量大而稳定,噪音更低、更加节能环保,高效产出。 罗茨风机属容积回转鼓风机,由两个或者三个叶形转子在气缸内作相对运动来压缩和输送气体的回转压缩机。这种鼓风机结构简单,制造方便,适用于低压力场合的气力输送和加压,也可用作真空泵。

用于污水处理的三叶罗茨鼓风机使用两个三叶形叶轮,叶轮之间的间隙非常小。挤压两个叶轮以将气体挤压到空气出口。离心式风机采用弯曲叶片,气体通过离心力甩入机壳。风量不同,大多数罗茨鼓风机用于风量要求小且压力要求高的地方,而离心风机则用于压力要求低的地方,风量要求很高。

三叶罗茨风机在污水处理行业的用途:

在污水处理行业,由于废水池必须携带氧气进行微生物氧化分解,在废水处理领域中,罗茨鼓风机可以根据水深差异和处理水的吨位的差异。提供定量氧气,促进微生物的氧化分解。

三叶罗茨鼓风机是废水处理的核心设备。风机的工作效率可以直接决定废水处理的效果。生物法处理废水,促进好氧微生物的生长,必须提供足够的氧气,好氧微生物可以促进新陈代谢该作用的出现,废水中悬浮固体的分解以及氮和磷等有机化合物的分解。

山东锦工有限公司

地址:山东省章丘市经济开发区

电话:0531-83825699

传真:0531-83211205

24小时销售服务电话:15066131928