模数相等、压力角相等。直齿圆柱齿轮的啮合条件:两齿轮的模数必须相等,两齿轮分度圆上的齿形角必须相等。 斜齿圆柱齿轮的啮合条件:两齿轮法面模数相等,齿形角相等,螺旋角相等且螺旋方向相反。 直齿圆锥齿轮的啮合条件:两齿轮的大端模数和齿形角分别相等。

一对齿轮的正确啮合条件是:一对齿轮基圆齿距必须相等。因为,渐开线齿轮加工刀具标准化,所以,齿轮啮合条件是,两齿轮分度圆上的压力角相等、两齿轮模数相等,等于国家标准数值等。齿轮连续啮合条件,是重合度必须大于1。

一对渐开线齿轮的工作一侧齿廓的啮合点必须同时都在啮合线N1N2上,如果有两对轮齿同时参加啮合,两对齿工作一侧齿廓的啮合点必须同时都在啮合线上。

标准齿轮是指各项参数均符合标准值的齿轮,不同用途的标准齿轮依照不同的标准制造。标准齿轮往往用作测量齿轮用于生产齿轮的参考样件,或者用于矫正测量仪器。

一对啮合传动的齿轮,节圆与分度圆不重合的安装称为非标准安装,其中心距称为非标准安装中心距。有齿侧间隙,产生冲击,重合度下降,平稳性差。

齿轮传动设计应注意的问题:

1、相互啮合的一对齿轮齿数不宜互成整倍数——相互啮合的一对齿轮的齿数,在保证传动比前提下,最后互为质数,而不是互成整倍数。这样,小齿轮上某一齿不会总是和大齿轮上固定的某几齿相啮合,从而使磨损较为均为,对于变速齿轮可不考虑着问题。

2、配对的大、小齿轮齿面硬度保持一定的硬度差———由于单位时间内小齿轮的啮合齿数比配对的大齿轮多,小齿轮硬度比大齿轮硬度高些有利于提高小齿轮的磨损寿命。对于软齿面齿轮,配对的两齿轮齿面硬度差应保持为30-50HBW或更多。当两齿轮齿面的硬度差较大时,则运转过程中较硬的小齿轮对较软的大齿轮,会起较显著的冷做硬化效果,从而提高了大齿轮的接触疲劳强度。

3、利用齿轮的不均匀变形补偿轴的变形———-当轴和轴承的刚度较差,由于轴和轴承的变形使齿轮沿齿宽不均匀接触造成偏载时,可改变轮辐的位置和轮缘形状、使沿齿宽受力打处齿轮刚度较大,利用齿轮的不均匀变形补偿轴和轴承的不均匀变形。其结果使沿齿宽受力均布。这一方案的实现要用有限元等方法进行精确计算。

4、齿轮布置应考虑有利于轴和轴承受力——-对于受二个或更多力的齿轮。

原标题:齿轮基础知识详解,看看你知道多少

1. 什么是齿轮?

齿轮是能互相啮合的有齿的机械零件。它在机械传动及整个机械领域中的应用极其广泛。

2. 齿轮的历史

早在公元前350年,古希腊著名的哲学家亚里士多德在文献中对齿轮有过记录。公元前250年左右,数学家阿基米德也在文献中对使用了涡轮蜗杆的卷扬机进行了说明。在现今伊拉克凯特斯芬遗迹中还保存着公元前的齿轮。

齿轮在我国的历史也源远流长。据史料记载,远在公元前400~200年的中国古代就已开始使用齿轮,在我国山西出土的青铜齿轮是迄今已发现的最古老齿轮,作为反映古代科学技术成就的指南车就是以齿轮机构为核心的机械装置。15世纪后半的意大利文艺复兴时期,著名的全才列奧纳多.达芬奇,不仅在文化艺术方面,在齿轮技术史上也留下了不可磨灭的功绩,经过了500年以上,现在的齿轮仍然保留着当时素描的原型。

直到17世纪末,人们才开始研究能正确传递运动的轮齿形状。18世纪,欧洲工业革命以后,齿轮传动的应用日益广泛;先是发展摆线齿轮,而后是渐开线齿轮,一直到20世纪初,渐开线齿轮已在应用中占了优势。其后又发展了变位齿轮、圆弧齿轮、锥齿轮、斜齿轮等等。

现代齿轮技术已达到:齿轮模数0.004-100毫米;齿轮直径由1毫米-150米;传递功率可达十万千瓦;转速可达十万转/分;最高的圆周速度达300米/秒。

国际上,动力传动齿轮装置正沿着小型化、高速化、标准化方向发展。特殊齿轮的应用、行星齿轮装置的发展、低振动、低噪声齿轮装置的研制是齿轮设计方面的一些特点。

3. 齿轮一般分为三大类

齿轮的种类繁多,其分类方法最通常的是根据齿轮轴性。一般分为平行轴、相交轴及交错轴三种类型。

1)平行轴齿轮:包括正齿轮、斜齿轮、内齿轮、齿条及斜齿条等。

2)相交轴齿轮:有直齿锥齿轮、弧齿锥齿轮、零度齿锥齿轮等。

3)交错轴齿轮:有交错轴斜齿齿轮、蜗杆蜗轮、准双曲面齿轮等。

上表中所列出的效率为传动效率,不包括轴承及搅拌润滑等的损失。平行轴及相交轴的齿轮副的啮合,基本上是滚动,相对的滑动非常微小,所以效率高。交错轴斜齿轮及蜗杆蜗轮等交错轴齿轮副,因为是通过相对滑动产生旋转以达到动力传动,所以摩擦的影响非常大,与其他齿轮相比传动效率下降。齿轮的效率是齿轮在正常装配状况下的传动效率。如果出现安装不正确的情况,特别是锥齿轮装配距离不正确而导致同锥交点有误差时,其效率会显著下降。

3.1 平行轴的齿轮

1)正齿轮

齿线与轴心线为平行方向的圆柱齿轮。因为易于加工,因此在动力传动上使用最为广泛。

2)齿条

与正齿轮啮合的直线齿条状齿轮。可以看成是正齿轮的节圆直径变成无限大时的特殊情况。

3)内齿轮

与正齿轮相啮合在圆环的内侧加工有轮齿的齿轮。主要使用在行星齿轮传动机构及齿轮联轴器等应用上。

4)斜齿齿轮

齿线为螺旋线的圆柱齿轮。因为比正齿轮强度高且运转平稳,被广泛使用。传动时产生轴向推力。

5)斜齿齿条,

与斜齿齿轮相啮合的条状齿轮。相当于斜齿齿轮的节径变成无限大时的情形。

6)人字齿轮

齿线为左旋及右旋的两个斜齿齿轮组合而成的齿轮。有在轴向不产生推力的优点。

3.2 相交轴齿轮

1)直齿锥齿轮

齿线与节锥线的母线一致的锥齿轮。在锥齿轮中,属于比较容易制造的类型。所以,作为传动用锥齿轮应用范围广泛。

2)弧齿锥齿轮

齿线为曲线,带有螺旋角的锥齿轮。虽然与直齿锥齿轮相比,制作难度较大,但是作为高强度、低噪音的齿轮使用也很广泛。

3)零度锥齿轮

螺旋角为零度的曲线齿锥齿轮。因为同时具有直齿和曲齿锥齿轮的特征,齿面的受力情形与直齿锥齿轮相同。

3.3 交错轴齿轮

1)圆柱蜗杆副

圆柱蜗杆副是圆柱蜗杆和与之啮合的蜗轮的总称。运转平静及单对即可获得大传动比为其最大的特征,但是有效率低的缺点。

2)交错轴斜齿齿轮

圆柱蜗杆副在交错轴间传动时的名称。可在斜齿齿轮副或斜齿齿轮与正齿轮副的情况下使用。运转虽然平稳,但只适合于使用在轻负荷的情况下。

3.4 其他特殊齿轮

1)面齿轮

可与正齿轮或斜齿齿轮啮合的圆盘状齿轮。在直交轴及交错轴间传动。

2)鼓形蜗杆副

鼓形蜗杆及与之啮合的蜗轮的总称。虽然制造比较困难,但比起圆柱蜗杆副,可以传动大负荷。

3)准双曲面齿轮

在交错轴间传动的圆锥形齿轮。大小齿轮经过偏心加工,与弧齿齿轮相似,啮合原理非常复杂。

4. 齿轮的基本术语和尺寸计算

齿轮有很多齿轮所特有的术语和表现方法,为了使大家能更多的了解齿轮,在此介绍一些经常使用的齿轮基本术语。

1)齿轮各部位的名称

2)表示轮齿的大小的术语是模数

m1、m3、m8…被称为模数1、模数3、模数8。模数是全世界通用的称呼,使用符号m(模数)和数字(毫米〉来表示轮齿的大小,数字越大,轮齿也越大。

另外,在使用英制单位的国家(比如美国),使用符号(径节)及数字(分度圆直径为1英吋时的齿轮的轮齿数)来表示轮齿的大小。比如:DP24、DP8等。还有使用符号(周节)和数字(毫米)来表示轮齿大小的比较特殊的称呼方法,比如CP5、CP10。

模数乘以圆周率即可得到齿距(p),齿距是相邻两齿间的长度。

用公式表示就是:

p=圆周率 x 模数=πm

不同模数的轮齿大小对比:

3)压力角

压力角是决定齿轮齿形的参数。即轮齿齿面的倾斜度。压力角(α)一般采用20°。以前,压力角为14.5°的齿轮曾经很普及。

压力角是在齿面的一点(一般是指节点)上,半径线与齿形的切线间所成之角度。如图所示,α为压力角。因为α’=α,所以α’也是压力角。

A齿与B齿的啮合状态从节点看上去时:

A齿在节点上推动B点。这个时候的推动力作用在A齿及B齿的共同法线上。也就是说,共同法线是力的作用方向,亦是承受压力的方向,α则为压力角。

模数(m)、压力角(α)再加上齿数(z)是齿轮的三大基本参数,以此参数为基础计算齿轮各部位尺寸。

4)齿高与齿厚

轮齿的高度由模数(m)来决定。

全齿高 h=2.25m(=齿根高+齿顶高)

齿顶高(ha)是从齿顶到分度线的高度。ha=1m。

齿根高(hf)是从齿根到分度线的高度。hf=1.25m。

齿厚 (s)的基准是齿距的一半。s=πm/2。

5)齿轮的直径

决定齿轮大小的参数是齿轮的分度圆直径(d)。以分度圆为基准,才能定出齿距、齿厚、齿高、齿顶高、齿根高。

分度圆直径 d=zm

齿顶圆直径da=d+2m

齿根圆直径df=d-2.5m

分度圆在实际的齿轮中是无法直接看到的,因为分度圆是为了决定齿轮的大小而假设的圆。

6)中心距与齿隙

一对齿轮的分度圆相切啮合时,中心距是两个分度圆直径的和的一半。

中心距a=(d1+d2)/2

在齿轮的啮合中,要想得到圆滑的啮合效果,齿隙是个重要的因素。齿隙是一对齿轮啮合时齿面间的空隙。

齿轮的齿高方向也有空隙。这个空隙被称为顶隙(Clearance)。顶隙(c)是齿轮的齿根高与相配齿轮的齿顶高之差。

顶隙 c=1.25m-1m=0.25m

7)斜齿齿轮

将正齿轮的轮齿螺旋状扭转后的齿轮为斜齿齿轮。正齿轮几何计箅的大部分都可适用于斜齿齿轮。斜齿齿轮,根据其基准面不同有2种方式:

端面(轴直角)基准(端面模数/压力角〉

法面(齿直角)基准(法向模数/压力角〉

端面模数mt和法向模数mn的关系式mt=mn/cosβ

8)螺旋方向与配合

斜齿齿轮、弧齿伞形齿轮等,轮齿呈螺旋状的齿轮,螺旋方向和配合是一定的。螺旋方向是指当齿轮的中心轴指向上下,从正面看上去时,轮齿的方向指向右上的是[右旋],左上的是[左旋]。各种齿轮的配合如下所示。

5. 最常用的齿轮齿形是渐开线齿形

仅仅在摩擦轮的外周上分割出等分的齿距,装上突起,然后相互啮合转动的话,会出现如下问题:

轮齿的切点产生滑动

切点的移动速度时快时慢

产生振动及噪音

轮齿传动时既要安静又要圆滑,由此,诞生了渐开曲线。

1)什么是渐开线

将一端系有铅笔的线缠在圆筒的外周上,然后在线绷紧的状态下将线渐渐放开。此时,铅笔所画出的曲线即为渐开曲线。圆筒的外周被称为基圆。

2)8齿渐开线齿轮示例

将圆筒8等分后,系上8根铅笔,画出8条渐开曲线。然后,将线向相反方向缠绕,按同样方法画出8条曲线,这就是以渐开曲线作为齿形,齿数为8的齿轮。

3)渐开线齿轮的优点

即使中心距多少有些误差,也可以正确的啮合;

比较容易得到正确的齿形,加工也比较容易;

因为在曲线上滚动啮合,所以,可以圆滑地传递旋转运动;

只要轮齿的大小相同,一个刀具可以加工齿数不同的齿轮;

齿根粗壮,强度高。

4)基圆和分度圆

基圆是形成渐开线齿形的基础圆。分度圆是决定齿轮大小的基准圆。基圆与分度圆是齿轮的重要几何尺寸。渐开线齿形是在基圆的外侧形成的曲线。在基圆上压力角为零度。

5)渐开线齿轮的啮合

两个标准的渐开线齿轮的分度圆在标准的中心距下相切啮合。

两轮啮合时的模样,看上去就像是分度圆直径大小为d1、d2两个摩擦轮(Friction wheels)在传动。但是,实际上渐开线齿轮的啮合取决于基圆而不是分度圆。

两个齿轮齿形的啮合接触点按P1—P2—P3的顺序在啮合线上移动。请注意驱动齿轮中黄色的轮齿。这个齿开始啮合后的一段时间内,齿轮为两齿啮合(P1、P3)。啮合继续,当啮合点移动到分度圆上的点P2时,啮合轮齿只剩下了一个。啮合继续进行,啮合点移动到点P3时,下一个轮齿开始在P1点啮合,再次形成两齿啮合的状态。就像这样,齿轮的两齿啮合与单齿啮合交互重复传递旋转运动。

基圆的公切线A一B被称为啮合线。齿轮的啮合点都在这条啮合线上。

用一个形象的图来表示,就好像皮带交叉地套在两个基圆的外周上做旋转运动传递动力一样。

6. 齿轮的变位分为正变位和负变位

我们通常使用的齿轮的齿廓一般都是标准的渐开线,然而也存在一些情况需要对轮齿进行变位,如调整中心距、防止小齿轮的根切等。

1)齿轮的齿数与形状

渐开线齿形曲线随齿数多少而不同。齿数越多,齿形曲线越趋于直线。随齿数增加,齿根的齿形变厚,轮齿强度增加。

由上图可以看到,齿数为10的齿轮,其轮齿的齿根处部分渐开线齿形被挖去,发生根切现象。但是如果对齿数z=10的齿轮采用正变位,增大齿顶圆直径、增加轮齿的齿厚的话,可以得到与齿数200的齿轮同等程度的齿轮强度。

2)变位齿轮

下图是齿数z=10的齿轮正变位切齿示意图。切齿时,刀具沿半径方向的移动量xm(mm)称为径向变位量〔简称变位量)。

xm=变位量(mm)

x=变位系数

m=模数(mm)

通过正变位的齿形变化。轮齿的齿厚增加,外径(齿顶圆直径〉也变大。齿轮通过采取正变位,可以避免根切(Undercut)的发生。对齿轮实行变位还可以达到其它的目的,如改变中心距,正变位可增加中心距,负变位可减少中心距。

不论是正变位还是负变位齿轮,都对变位量有限制。

3)正变位和负变位

变位有正变位和负变位。虽然齿高相同,但齿厚不同。齿厚变厚的为正变位齿轮,齿厚变薄的为负变位齿轮。

无法改变两个齿轮的中心距时,对小齿轮进行正变位(避免根切),对大齿轮进行负变位,以使中心距相同。这种情况下,变位量的绝对值相等。

4)变位齿轮的啮合

标准齿轮是在各个齿轮的分度圆相切状态下啮合。而经过变位的齿轮的啮合,如图所示,是在啮合节圆上相切啮合。啮合节圆上的压力角称为啮合角。啮合角与分度圆上的压力角(分度圆压力角)不同。啮合角是设计变位齿轮时的重要要素。

6)齿轮变位的作用

可以防止在加工时因为齿数少而产生的根切现象;通过变位可以得到所希望的中心距;在一对齿轮齿数比很大的情况下,对容易产生磨耗的小齿轮进行正变位,使齿厚加厚。相反,对大齿轮进行负变位,使齿厚变薄,以使得两个齿轮的寿命接近。

7. 齿轮的精度

齿轮是传递动力和旋转的机械要素。对于齿轮的性能要求主要有:

更大的动力传递能力

尽可能使用体积小的齿轮

低噪音

正确性

要想满足如上所述的要求,提高齿轮的精度将成为必须解决的课题。

1)齿轮精度的分类

齿轮的精度大致可以分为三类:

a)渐开线齿形的正确度—齿形精度

b)齿面上齿线的正确度—齿线精度

c)齿/齿槽位置的正确度

轮齿的分度精度—单齿距精度

齿距的正确度—累积齿距精度

夹在两齿轮的测球在半径方向位置的偏差—径向跳动精度

2)齿形误差

3)齿线误差

4)齿距误差

在以齿轮轴为中心的测定圆周上测量齿距值。

单齿距偏差(fpt)实际齿距与理论齿距的差。

齿距累积总偏差(Fp)测定全轮齿齿距偏差做出评价。齿距累积偏差曲线的总振幅值为齿距总偏差。

5)径向跳动(Fr)

将测头(球形、圆柱形)相继置于齿槽内,测定测头到齿轮轴线的最大和最小径向距离之差。齿轮轴的偏心量是径向跳动的一部分。

6)径向综合总偏差(Fi”)

到此为止,我们所叙述的齿形、齿距、齿线精度等,都是评价齿轮单体精度的方法。与此不同的是,还有将齿轮与测量齿轮啮合后评价齿轮精度的两齿面啮合试验的方法。被测齿轮的左右两齿面与测量齿轮接触啮合,并旋转一整周。记录中心距离的变化。下图是齿数为30的齿轮的试验结果。单齿径向综合偏差的波浪线共有30个。径向综合总偏差值大约为径向跳动偏差与单齿径向综合偏差的和。

7)齿轮各种精度之间的关联

齿轮的各部分精度之间是有关联的,一般来说,径向跳动与其它误差的相关性强,各种齿距误差间的相关性也很强。

8)高精度齿轮的条件

8. 齿轮计算公式

标准正齿轮的计算(小齿轮①,大齿轮②)

移位正齿轮计算公式(小齿轮①,大齿轮②)

标准螺旋齿的计算公式(齿直角方式)(小齿轮①,大齿轮②)

移位螺旋齿的计算公式(齿直角方式)(小齿轮①,大齿轮②)

—END—

:

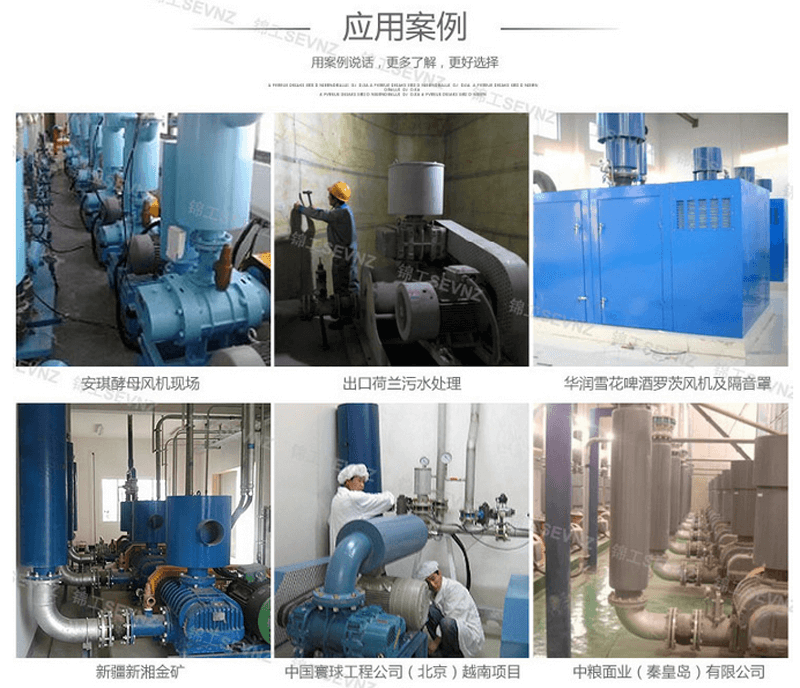

山东锦工有限公司

地址:山东省章丘市经济开发区

电话:0531-83825699

传真:0531-83211205

24小时销售服务电话:15066131928